可以毫不夸张地说,光刻技术是现代半导体产业的“心脏”和“基石”,它的技术水平直接决定了芯片的集成度、性能和成本。

什么是光刻技术?

核心定义: 光刻技术是一种利用光学、化学原理,将预先设计好的电路图形(掩模版上的图案)通过曝光的方式,精确地“印刷”到硅片等衬底上的技术。

一个形象的比喻: 您可以想象一下古老的拓碑或者盖章。

- 掩模版:就像刻有文字或图案的印章。

- 硅片:就像一张白纸。

- 光刻胶:就像涂在纸上一层特殊的感光墨水。

- 曝光机:就像盖章用的手,它控制印章精准地盖在纸上,并让墨水感光。

- 显影:就像拓碑后,刷掉多余的墨水,只留下清晰的图案。

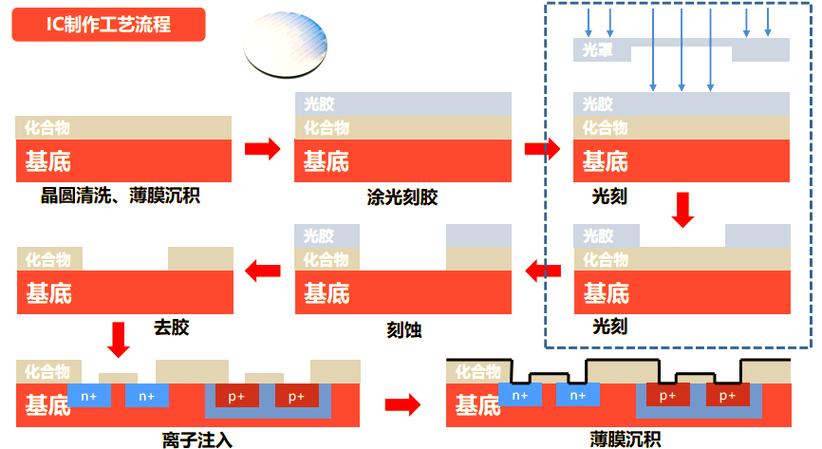

在硅片上形成了一层具有特定图案的保护层(光刻胶),这层图案将作为后续刻蚀或离子注入等工序的“模具”,从而在硅片上制造出微米甚至纳米级别的晶体管和电路。

光刻技术的主要目的与作用

光刻在IC制造流程中扮演着“图案定义”的角色,芯片制造需要经过数十道甚至上百道工序,而光刻是其中重复次数最多、技术难度最高、成本也最高的工序,一块高端芯片可能需要进行10-20次甚至更多的光刻步骤。

其主要作用包括:

- 图形转移:将设计好的电路图形从掩模版转移到硅片表面。

- 实现微缩:通过不断缩短曝光光的波长,制造出更小的特征尺寸,从而提高芯片的集成度(摩尔定律的核心驱动力之一)。

- 多层堆叠:制造现代芯片需要几十层甚至上百层的金属互连层,每一层都需要通过光刻来定义其独特的电路图形。

光刻工艺的基本流程

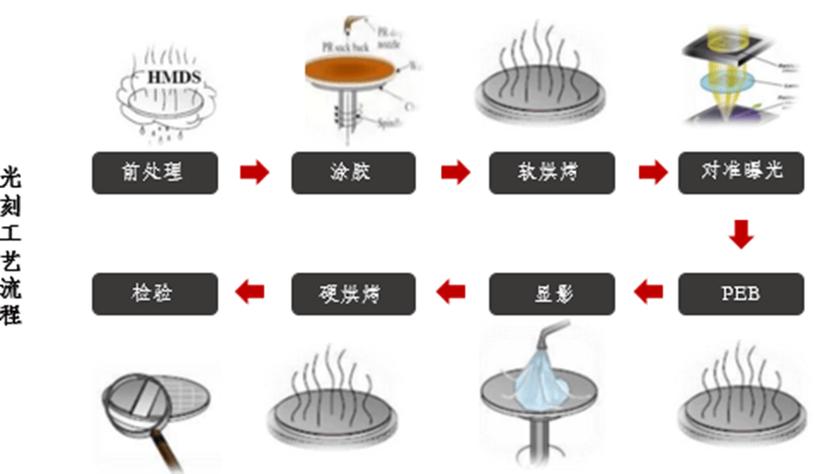

一次完整的光刻过程通常包含以下关键步骤(以主流的负性光刻胶为例,现代主流是正性光刻胶,但原理相似):

-

硅片清洗

- 目的:去除硅片表面的颗粒、有机物、金属离子等污染物,确保表面洁净。

- 方法:使用化学溶剂、去离子水、等离子体等。

-

旋涂光刻胶

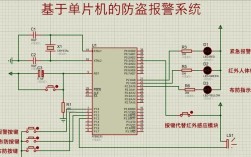

(图片来源网络,侵删)

(图片来源网络,侵删)- 目的:在硅片表面均匀地涂上一层薄薄的光刻胶层。

- 方法:将硅片固定在高速旋转的卡盘上,滴上液态光刻胶,利用离心力使其均匀铺开并干燥,胶层的厚度通常在几十纳米到几百纳米之间。

-

软烘

- 目的:去除光刻胶中的溶剂,增强其与硅片的附着力,并提高其机械强度。

- 方法:在热板上进行低温烘烤(如90-110°C)。

-

对准与曝光

- 目的:这是光刻的核心步骤,将掩模版精确地对准硅片上的标记,然后用特定波长的光照射。

- 原理:

- 正性光刻胶:被光照到的区域会发生化学反应,变得可溶于显影液。

- 负性光刻胶:被光照到的区域会发生交联反应,变得不溶于显影液。

- 设备:光刻机,是整个半导体产业中技术最尖端、最昂贵的设备。

-

曝光后烘烤

- 目的:对于化学放大光刻胶,此步骤能催化曝光区域的化学反应,提高对比度和分辨率。

- 方法:在较高温度下(如110-130°C)进行短时间烘烤。

-

显影

- 目的:利用光刻胶在曝光前后溶解性的差异,去除被光照或未被光照的部分,从而将掩模版的图形转移到光刻胶上。

- 方法:将硅片浸入或喷淋特定化学溶剂(显影液)中。

- 正性胶:洗掉被照亮的区域。

- 负性胶:洗掉未被照亮的区域。

- 结果:硅片上留下了三维的、具有电路图案的光刻胶图形。

-

坚膜

- 目的:去除显影后光刻胶中残留的溶剂,增强其抗刻蚀或抗离子注入的能力。

- 方法:在较高温度下(如120-140°C)进行烘烤。

-

图形检验

- 目的:检查转移到光刻胶上的图形是否正确、有无缺陷。

- 方法:使用光学显微镜或扫描电子显微镜进行检测。

完成光刻后,这层带有图案的光刻胶就作为“保护罩”或“刻蚀掩膜”,引导后续的刻蚀(将没有保护层的硅材料去除)或离子注入(将杂质注入特定区域)工序,最终在硅片上形成晶体管和电路。

光刻技术的核心挑战与发展趋势

光刻技术面临的挑战主要有两个:分辨率和套刻精度。

- 分辨率:指光刻机能印刷的最小线条宽度,这是决定芯片特征尺寸的关键。

- 套刻精度:指多层图形之间对准的精确度,随着层数增加,对准误差会累积,影响芯片良率。

为了应对这些挑战,光刻技术不断演进,其发展史就是一部缩短曝光波长的历史。

光源技术演进(从紫外到极紫外)

| 技术节点 | 光源类型 | 波长 | 主要应用 |

|---|---|---|---|

| g-line | 汞灯 | 436 nm | 较早的工艺,> 500 nm |

| i-line | 汞灯 | 365 nm | 成熟的主流工艺,90nm - 180nm |

| KrF | 准分子激光 | 248 nm | 130nm - 90nm |

| ArF | 准分子激光 | 193 nm | 65nm - 7nm (主流) |

| ArF Immersion (浸没式) | 193 nm | 193 nm | 45nm - 7nm (通过水介质提高分辨率) |

| EUV (极紫外) | 等离子体 | 5 nm | 7nm及以下 (未来主流) |

- 浸没式光刻:在镜头和硅片之间填充超纯水,水的折射率大于空气,等效缩短了曝光波长,从而在不更换光源的情况下提高了分辨率。

- EUV (Extreme Ultraviolet, 极紫外):这是目前最先进的技术,使用13.5nm的极紫外光,由于其波长极短,可以直接用于制造7nm及以下工艺的芯片,但EUV技术极其复杂,光源功率、掩模、反射镜等都面临巨大挑战,因此光刻机价格高达1.5亿美元以上。

多重曝光技术

当光源的物理极限无法满足更小节点的需求时,工程师们发明了“多重曝光”技术,即一次图形分解成两次或多次曝光来完成,从而“绕过”物理极限的限制,先曝光一次线条,再旋转硅片曝光一次,形成更密集的图案,但这会大幅增加成本和复杂度。

光刻技术的分类

除了按光源分类,还可以按其他方式划分:

-

按曝光方式:

- 接触式:掩模版直接接触硅片,分辨率高,但容易污染和损坏掩模版,已被淘汰。

- 接近式:掩模版与硅片有微小间隙,避免了污染,但分辨率较低。

- 投影式:通过透镜系统将掩模版上的图形缩小后投影到硅片上,这是现代光刻机的主流技术。

-

按应用领域:

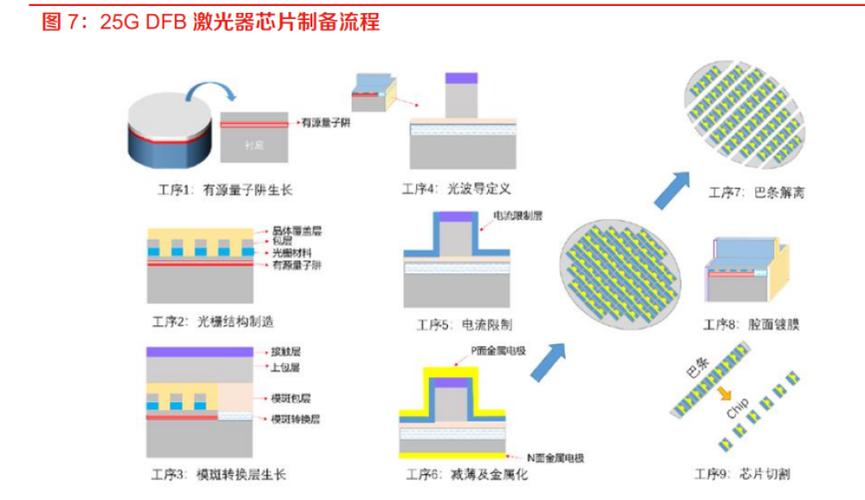

- IC光刻:用于制造CPU、GPU、内存等高性能芯片,技术要求最高。

- MEMS光刻:用于制造微机电系统,如传感器、微镜等。

- LED光刻:用于制造发光二极管。

- Power Device光刻:用于制造功率器件,如IGBT、MOSFET等。

光刻技术是IC制造中连接“设计图纸”与“物理实体”的桥梁,它通过不断缩短曝光波长、采用创新的光学技术(如浸没式)和工艺方法(如多重曝光),推动着芯片向着更小、更快、更节能的方向发展,可以说,谁掌握了最先进的光刻技术,谁就掌握了半导体产业的制高点,ASML、尼康和佳能三家公司在高端光刻机领域的竞争,正是全球半导体产业格局的缩影。