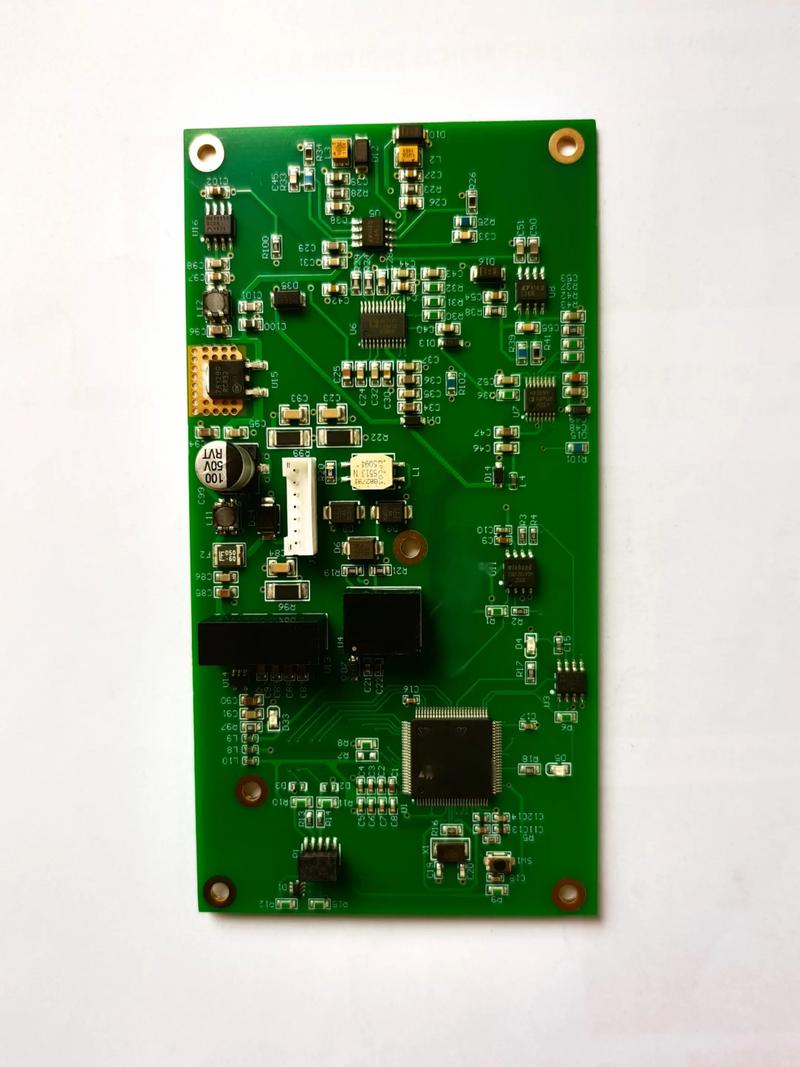

PCBA(Printed Circuit Board Assembly,印刷电路板组件)是将电子元器件(如电阻、电容、芯片、连接器等)安装到空白的印刷电路板上的完整过程,它是一个涉及多学科、多工序的精密制造技术。

下面我将从核心流程、关键技术、常见工艺、质量控制以及发展趋势五个方面,为您详细拆解PCBA加工技术。

核心工艺流程

PCBA的加工流程就像一条精密的“装配线”,每一步都至关重要,典型的流程如下:

-

PCB 来料检测

- 检查空白的电路板,核对型号、尺寸、层数、板厚、阻焊层颜色、丝印字符等是否符合要求,使用显微镜检查板面是否有划痕、凹陷、污染等缺陷。

- 目的:确保“底座”合格,避免后续加工在不良品上进行。

-

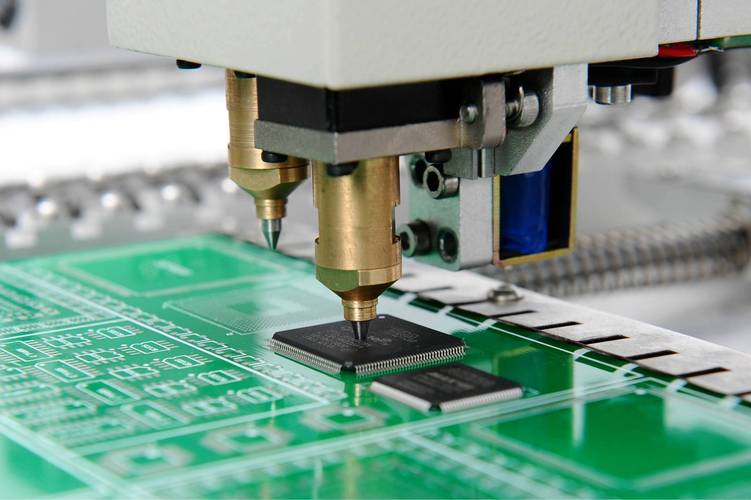

SMT (Surface Mount Technology) 表面贴装技术 这是现代PCBA的核心,用于安装微型化的表面贴装元器件。

(图片来源网络,侵删)

(图片来源网络,侵删)- 上锡膏:

- 技术:使用钢网 将精确数量的锡膏印刷到PCB的焊盘上,锡膏是锡粉和助焊剂的混合物。

- 关键:钢网的厚度和孔径设计决定了锡膏的量,直接影响焊接质量。

- 贴片:

- 技术:使用贴片机,像“工业级绣花针”一样,将微小的SMD元器件(如0201封装的电阻、BGA芯片)从卷带或托盘中,快速、精准地放置到涂有锡膏的焊盘上。

- 关键:贴片机的精度、速度和吸嘴的选择是核心。

- 回流焊接:

- 技术:将贴好元器件的PCB送入回流焊炉,炉内通过预热区、恒温区、回流区和冷却区,温度曲线精确控制,使锡膏受热熔化,再冷却凝固,形成牢固的焊点,将元器件与PCB焊盘连接在一起。

- 关键:温度曲线的设定必须与锡膏规格和PCB特性匹配,否则会导致虚焊、立碑、元器件损坏等问题。

- 上锡膏:

-

DIP (Dual In-line Package) 插件技术 用于安装引脚插入式元器件,如部分连接器、继电器、电解电容以及较大的芯片。

- 插件:人工或机器将DIP元器件的引脚插入PCB的通孔中。

- 波峰焊接:

- 技术:将插件后的PCB传送过熔化的锡波,锡液在PCB底部形成一道“波峰”,接触到元器件引脚和焊盘,冷却后形成焊点。

- 关键:控制锡波的温度、高度和传送速度,确保焊接良好且不连锡。

-

三防处理

- 技术:在PCB表面喷涂一层三防漆(防潮、防盐雾、防霉菌)。

- 目的:保护PCBA免受环境侵蚀,提高其在恶劣条件下的可靠性,常用于汽车电子、工业控制、户外设备等产品。

-

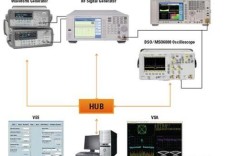

测试

- AOI (Automated Optical Inspection):自动光学检测,在锡膏印刷后、回流焊后、波峰焊后,使用高清相机拍摄PCB图像,与标准图像比对,自动检测焊锡缺失、偏移、连锡、元器件错位、破损等缺陷。

- X-Ray 检测:X射线检测,主要用于检测BGA、CSP等隐藏焊点的焊接质量,如虚焊、空洞、连锡等。

- ICT (In-Circuit Test):在线测试,使用专门的测试针床,对PCBA上的每一个元器件进行电气性能测试,如电阻、电容、电感是否在公差范围内,电路是否导通、短路等。

- FCT (Functional Circuit Test):功能测试,模拟产品实际工作环境,测试整个PCBA是否能实现其设计的全部功能。

-

成品组装与包装

(图片来源网络,侵删)

(图片来源网络,侵删)- 安装外壳、螺丝、标签、附件等,进行最终的功能复检。

- 目的:完成最终产品,并按照客户要求进行包装,准备出货。

关键技术与设备

| 技术环节 | 核心技术/设备 | 作用与重要性 |

|---|---|---|

| 锡膏印刷 | 钢网、锡膏、印刷机 | 决定了焊点的初始形态和锡量,是SMT良率的基石。 |

| 贴片 | 贴片机、供料器 | 决定了元器件贴装的精度和速度,是SMT生产线的核心。 |

| 焊接 | 回流焊炉、波峰焊机 | 通过精确的温度控制,形成可靠的电气和机械连接。 |

| 清洗 | 水洗机、溶剂清洗机 | 清除焊接后残留的助焊剂和污染物,尤其在要求高的行业(如医疗、军工)必不可少。 |

| 检测 | AOI、X-Ray、ICT、FCT | 质量的“守门员”,确保每一块PCBA都符合标准,是可靠性的重要保障。 |

常见工艺分类

根据元器件类型和组装方式,PCBA工艺可分为:

-

单面SMT工艺

- 流程:上锡膏 → 贴片 → 回流焊。

- 特点:只在PCB的一面贴装SMD元器件,工艺相对简单,成本低。

- 应用:消费类电子遥控器、计算器、简单的玩具等。

-

双面SMT工艺

- 流程:A面:上锡膏 → 贴片 → 回流焊 → B面:上锡膏 → 贴片 → 回流焊。

- 特点:在PCB的两面都贴装SMD元器件,大大提高了PCB的集成度。

- 关键:B面元器件的重量必须小于A面焊点的承受能力,否则需要使用胶水固定。

- 应用:智能手机、笔记本电脑、服务器主板等高密度电子产品。

-

SMT + DIP 混合工艺

- 流程:SMT(A面或双面)→ DIP插件 → 波峰焊。

- 特点:结合了SMT的高密度和DIP的机械强度优势,先贴装SMD,再插入DIP元器件,最后通过波峰焊一次性焊接。

- 应用:电源、工业控制器、家电等。

-

SMT + DIP 插件后回流焊

- 流程:SMT(A面或双面)→ DIP插件 → 胶水固定 → 回流焊。

- 特点:DIP元器件的引脚也经过锡膏,与SMD元器件一同在回流焊炉中焊接,这要求DIP元器件耐高温。

- 应用:一些特殊设计的产品,简化了工艺。

质量控制

PCBA的质量是产品的生命线,质量控制贯穿始终。

- 来料检验:元器件和PCB必须符合规格,有合格的供应商报告。

- 过程控制:在生产的每个关键节点(如锡膏印刷后、回流焊后)设置AOI检测,及时发现并纠正问题。

- 首件检验:在批量生产前,对第一块PCBA进行全面测试,确认工艺参数和流程无误后,才能开始量产。

- 可靠性测试:对最终产品进行破坏性或非破坏性测试,如高低温循环、振动测试、寿命测试等,验证其在极端环境下的可靠性。

发展趋势

PCBA技术正朝着更高密度、更高可靠性、更智能化的方向发展。

-

微型化与高密度化:

- 趋势:元器件越来越小(如01005封装),板层数越来越多,线宽/线距越来越窄。

- 挑战:对贴片精度、锡膏印刷精度、检测技术(如更高分辨率的X-Ray)提出了极高要求。

-

无铅化:

- 趋势:为了符合环保法规(如RoHS),业界已全面推广无铅焊料。

- 挑战:无铅焊料的熔点更高,对回流焊的温度控制和元器件的耐热性提出了新挑战。

-

智能化与自动化:

- 趋势:引入AI视觉检测、MES(制造执行系统)进行生产数据追溯、自动化上下料等,提升生产效率和一致性。

-

新材料与新工艺:

- 趋势:使用高频材料(如Rogers)、高导热材料、柔性PCB(FPC)等,以满足5G通信、新能源汽车、可穿戴设备等新兴领域的需求。

PCBA加工技术是一个复杂而精密的系统工程,它不仅仅是简单的“贴片+焊接”,而是融合了材料科学、精密机械、自动化控制、光学检测和电气工程的综合技术,理解其核心流程、关键技术和质量控制要点,对于设计电子产品、选择加工厂以及保证最终产品的质量和可靠性都至关重要。