下面我将PCB焊接技术分为三大类进行详细介绍:通孔插装技术、表面贴装技术 和 先进封装技术。

通孔插装技术

这是早期电子制造的主流技术,元器件的引脚需要穿过PCB板上的钻孔,然后在另一面进行焊接。

波峰焊

这是最经典的THT焊接方式,尤其适合批量生产。

-

工作原理:

- 上锡膏/助焊剂:将PCB板通过一个助焊剂喷涂区,助焊剂可以去除金属表面的氧化物,帮助焊接。

- 预热:PCB进入预热区,使PCB和元器件温度逐渐升高,避免焊接时因温差过大导致热损坏。

- 波峰焊接:PCB经过熔化的锡炉,一个机械泵将锡液“推”成一道像山峰一样的连续锡波,PCB的底部与锡峰接触,元器件的引脚被焊料润湿并焊接在焊盘上。

- 冷却:PCB经过冷却区,使焊料快速凝固,形成牢固的焊点。

-

优点:

(图片来源网络,侵删)

(图片来源网络,侵删)- 生产效率极高,适合大批量、自动化生产。

- 焊接质量稳定,可靠性高。

-

缺点:

- 不适合高密度PCB,因为热冲击和锡流可能会损坏邻近的SMD元件。

- 容易产生“桥连”(焊锡连接了不应连接的焊盘)。

- 元器件需要双面布局(一面插元件,一面焊接),PCB体积较大。

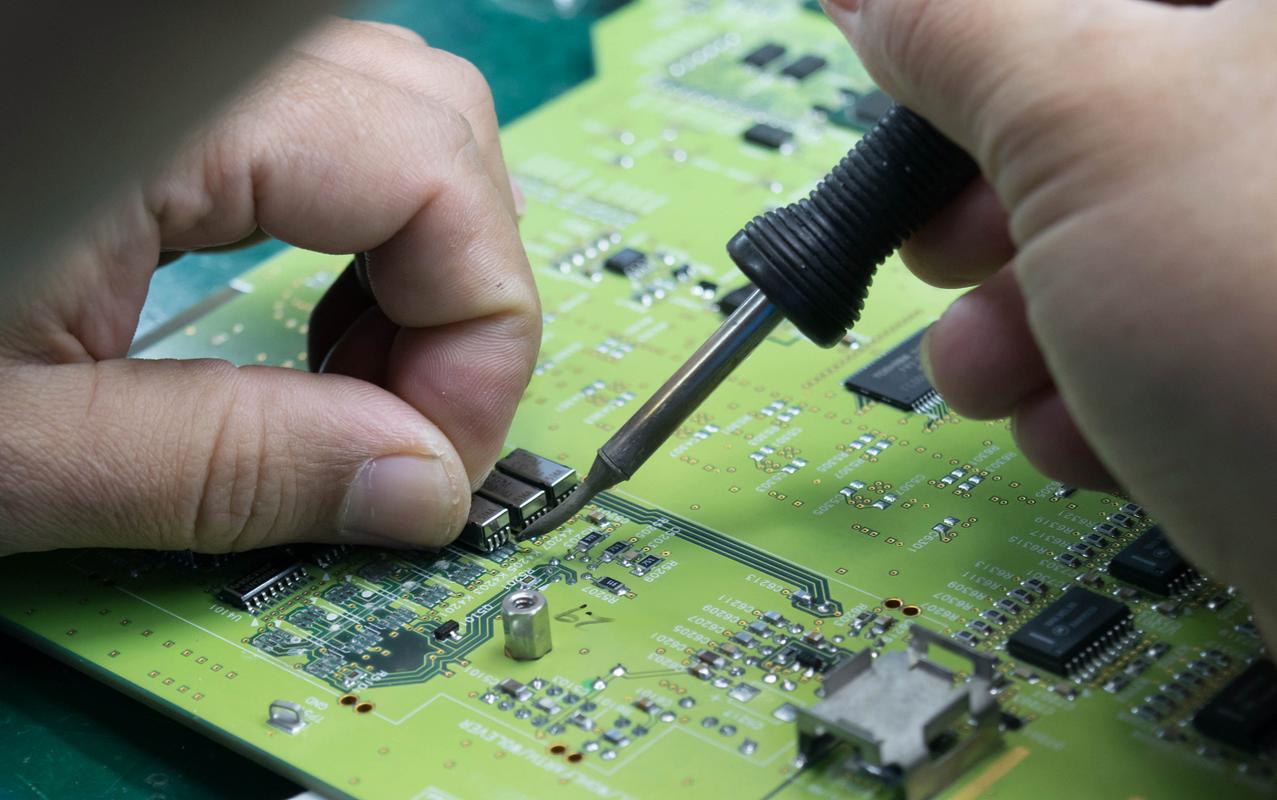

手工焊接

主要用于样机制作、研发、维修和小批量生产。

- 工具:电烙铁、焊锡丝、松香或助焊剂。

- 工作原理:利用电烙铁提供的高温,熔化焊锡丝,使其同时熔化在元器件引脚和PCB焊盘上,冷却后形成焊点。

- 优点:

- 灵活性高,无需昂贵设备。

- 适合单件、小批量或维修工作。

- 缺点:

- 依赖操作人员的熟练程度,质量一致性差。

- 效率低下,不适合大规模生产。

表面贴装技术

现代电子制造的主流技术,元器件直接贴装在PCB板表面的焊盘上,无需钻孔。

回流焊

这是SMT工艺中最核心、最普遍的焊接方式。

- 工作原理:

- 锡膏印刷:使用钢网将焊锡膏(由锡粉和助焊剂混合而成)精确地印刷到PCB的焊盘上。

- 贴片:使用贴片机将SMD元器件准确无误地放置到涂有锡膏的焊盘上。

- 回流焊接:将贴好元器件的PCB送入回流焊炉,炉内设有多个温区,PCB通过时会经历一个精确控制的温度曲线:

- 预热区:缓慢升温,激活助焊剂,并避免热冲击。

- 浸润区:温度升高,使焊膏中的溶剂挥发,助焊剂清除氧化物。

- 回流区:温度达到焊膏的熔点以上(对于无铅焊料约为217-230℃),焊膏完全熔化,在液态表面张力的作用下,元器件被“吸”回焊盘中心,形成完美的焊点。

- 冷却区:温度迅速下降,焊料凝固,焊点成型。

- 优点:

- 适合高密度、微型化元器件的焊接。

- 焊接质量好,可靠性高,自动化程度高。

- 适合大批量生产。

- 缺点:

- 设备投资大。

- 工艺控制要求高(温度曲线的设定至关重要)。

波峰焊(用于SMT)

虽然波峰焊是THT技术,但在SMT产线中,对于一些不能回流焊的大尺寸或特殊元件(如连接器、某些散热片),会采用“选择性波峰焊”或“通孔波峰焊”工艺,通常的做法是先对SMD元件进行回流焊,然后再对THT元件进行波峰焊。

手工焊接(用于SMT)

在SMT领域,手工焊接同样重要,但难度和要求更高。

- 工具:

- 恒温电烙铁:温度更精确。

- 热风枪:主要用于焊接或拆卸多引脚的IC、BGA等元器件,通过热风均匀加热芯片和PCB焊盘。

- 技术要点:

- 使用更细的焊锡丝和助焊剂。

- 需要技巧来防止“桥连”,如使用吸锡线、吸锡器等。

- 热风枪的使用需要精确控制温度和风速,避免吹走小元件或损坏PCB。

先进封装技术

随着芯片集成度越来越高,出现了许多新型封装技术,它们的焊接技术也更加复杂和精密。

BGA焊接

BGA(Ball Grid Array,球栅阵列)的焊点不是引脚,而是底部阵列分布的焊球。

- 焊接方式:必须使用回流焊。

- 工作原理:与SMT回流焊类似,但要求更精确的温度曲线,在高温下,BGA底部的焊球熔化,与PCB焊盘上的锡膏融合,形成焊点,由于焊球在熔融状态下具有自对中效应,能部分补偿贴片位置的微小偏差。

- 返修技术:使用热风返修台或红外返修台,通过加热头精确加热BGA芯片,使其下的焊球重新熔化,从而取下或更换芯片,对温度控制要求极高。

贴片胶/红胶工艺

在某些混合工艺中,为了防止在波峰焊时SMD元件因浮力而脱落或移位,会在SMD元件底部先点上一圈非导电胶或红胶,然后通过热固化使其固定,再进行波峰焊。

选择性焊接

主要用于SMT产线中焊接少数通孔元件,避免影响已焊接好的SMD元件。

- 工作原理:类似于“迷你波峰焊”,通过一个精密的锡喷嘴,只在PCB需要焊接的特定区域上方喷出小股锡流,实现局部、精准的焊接。

激光焊接

这是一种新兴的、非接触式的精密焊接技术。

- 工作原理:利用高能量密度的激光束作为热源,照射在焊接部位,使金属熔化并连接。

- 应用:

- 精密元器件的连接。

- 散热片与芯片或PCB的焊接。

- 对热敏感元件的焊接(因为加热区域极小,热影响区小)。

- 优点:精度极高,热输入少,自动化程度高。

- 缺点:设备昂贵,对材料有一定要求。

总结与对比

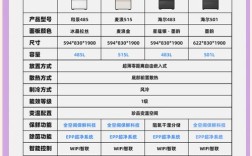

| 技术类型 | 主要方法 | 适用场景 | 优点 | 缺点 |

|---|---|---|---|---|

| 通孔插装 | 波峰焊 | 大批量THT元件生产 | 效率高,成本低 | 密度低,热冲击大 |

| 手工焊接 | 样品、研发、维修 | 灵活,无需设备 | 效率低,质量依赖人 | |

| 表面贴装 | 回流焊 | 现代SMT主流,高密度SMD | 高密度,高可靠性,自动化 | 设备昂贵,工艺要求高 |

| 手工焊接 | SMT样品、维修、返修 | 灵活 | 难度大,易损坏元件 | |

| 先进封装 | BGA焊接 | 高端CPU、GPU、手机芯片 | 高I/O密度,散热好 | 焊接和返修难度极高 |

| 激光焊接 | 精密、局部、热敏感场合 | 精度极高,热影响小 | 设备昂贵,应用有限 |

PCB焊接技术已经从传统的“插、焊”模式,发展到以“贴、熔”为核心的SMT时代,并随着半导体技术的发展,不断向着更精密、更可靠、自动化的方向演进,选择哪种技术取决于产品的设计、成本、产量和质量要求。