什么是力矩马达?

我们需要理解“力矩马达”是什么。

力矩马达 是一种特殊的电磁执行器,其核心特点是输出力矩(或扭矩)与输入电流成正比,与普通电机(如步进电机、直流电机)不同,力矩马达通常不进行连续旋转,而是工作在有限角度的摆动状态,类似于一个可以无限转动的线性作动器。

工作原理: 力矩马达本质上是一种高性能的直流永磁力矩器,它由定子和转子组成。

- 定子: 通常是一对或多对永磁体,产生一个恒定的径向磁场。

- 转子: 是一个电枢,上面绕有线圈,当电流通过线圈时,根据电磁学原理(左手定则),载流导体在磁场中会受到力的作用,由于线圈是固定在转子上,这些力会形成一个力矩,驱动转子旋转,直到这个电磁力矩与外部负载力矩或弹簧的反力矩相平衡。

关键特性:

- 力矩-电流线性度高: 输出力矩与输入电流成正比,这是其作为伺服控制执行器的基础。

- 响应速度快: 转子惯量极小,且没有减速齿轮等环节,因此动态响应非常迅速。

- 高精度: 分辨率极高,可以实现亚角秒级的精确定位。

- 无电刷: 通常采用动圈式或动磁式设计,无磨损,寿命长,可靠性高。

- 低转速/大力矩: 在接近零转速时也能输出很大的力矩,非常适合作为直接驱动执行器。

什么是伺服控制?

伺服控制 是一种闭环控制系统,其目标是使被控对象的实际输出(如位置、速度、力矩)精确地跟随或复现**输入指令**。

一个典型的伺服控制系统包含以下四个核心部分:

- 控制器: 系统的“大脑”,它接收指令信号和反馈信号,进行比较,并根据控制算法(如PID)计算出控制量(通常是电压或电流)。

- 功率放大器: 系统的“肌肉”,它接收来自控制器的低功率控制信号,并将其放大成足以驱动执行器的大功率电流或电压。

- 执行器: 系统的“手”,它接收功率放大器提供的能量,直接驱动负载运动,在我们的案例中,力矩马达就是执行器。

- 传感器: 系统的“眼睛”,它实时测量被控对象的实际输出(如位置、速度),并将其转换成电信号反馈给控制器,常用传感器有旋转变压器、光电编码器、霍尔传感器等。

控制流程:

指令输入 → 控制器 → 功率放大器 → 力矩马达驱动负载 → 传感器测量实际输出 → 反馈信号 → 控制器 (形成闭环)

力矩马达伺服控制技术的核心组成

将力矩马达应用于伺服控制系统,其技术核心在于如何精确、快速、稳定地控制其输入电流。

控制器

控制器是实现高性能伺服的关键,最常用和基础的算法是 PID 控制。

- P (Proportional - 比例): 按比例反应误差,误差越大,控制作用越强,可以快速减小误差,但会产生稳态误差。

- I (Integral - 积分): 消除稳态误差,只要误差存在,积分项就会不断累积,直到误差为零,但积分作用过强会导致系统超调和振荡。

- D (Derivative - 微分): 预见误差的变化趋势,根据误差的变化率进行调节,有阻尼作用,能抑制超调,加快系统稳定。

对于力矩马达伺服系统,由于其高带宽要求,通常会使用更高级的控制算法,如:

- 前馈控制: 在PID的基础上,将指令信号(如指令角加速度)通过一个“前馈”通道直接送到功率放大器,提前产生所需的力矩,极大地提高了系统的跟踪精度和动态响应速度。

- 自适应控制: 当系统参数(如负载惯量)发生变化时,控制器能自动调整参数,保持性能稳定。

- 滑模控制: 对系统参数变化和外部扰动不敏感,鲁棒性极强,适用于高精度场合。

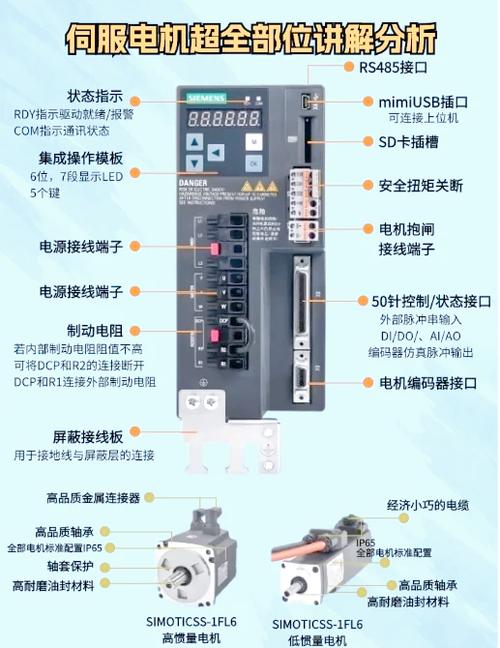

功率放大器

力矩马达的控制本质上是电流控制,功率放大器必须能够精确地输出与控制器指令成正比的电流。

- 拓扑结构: 通常采用H桥电路,可以控制电流的正向、反向和大小。

- 控制模式: 采用电流闭环控制,放大器内部会通过一个采样电阻来实时测量流过力矩马达线圈的电流,并与控制器指令电流进行比较,通过PWM(脉宽调制)技术快速调整输出,使实际电流精确跟随指令电流。

- 关键指标: 带宽、电流纹波、线性度、最大输出电流/电压。

传感器与反馈

传感器的精度直接决定了伺服系统的最终精度。

- 位置反馈: 高分辨率的光电编码器或旋转变压器是首选,用于精确测量马达转子的角度。

- 速度反馈: 可以通过位置信号微分得到,或者直接使用测速发电机。

- 电流反馈: 如上所述,这是功率放大器内部的关键反馈,确保了对力矩的精确控制。

力矩马达伺服控制技术的应用领域

由于其高精度、高响应、高可靠性的特点,该技术被广泛应用于对性能要求苛刻的领域:

-

航空航天:

- 飞行控制作动器: 战斗机的舵面、副翼、襟翼等,要求极快的响应速度和可靠性。

- 光学平台稳定: 卫星上的相机、侦察设备,需要抵消卫星姿态扰动,保持视轴稳定。

- 惯性导航平台: 为陀螺仪和加速度仪提供精确的稳定基准。

-

高端制造与工业:

- 半导体光刻机: 掩模台和工件台的精密定位系统,是光刻机的核心,决定了芯片的线宽精度。

- 机器人关节: 特别是需要直接驱动的精密机器人,如SCARA机器人、协作机器人。

- 数控机床: 高精度主轴驱动和进给驱动。

-

精密仪器与科学设备:

- 天线伺服控制: 雷达、卫星地面站天线的精确指向和跟踪。

- 精密转台: 用于材料测试、光学检测等。

- 医疗设备: 如质子治疗系统的旋转机架、高精度手术机器人。

挑战与发展趋势

挑战:

- 成本高昂: 高性能的力矩马达、编码器、控制器和放大器都非常昂贵。

- 控制复杂: 设计一个高性能的伺服控制器需要深厚的专业知识和经验。

- 热管理: 功率放大器和力矩马达在工作时会产生热量,尤其是在大力矩输出时,需要良好的散热设计,否则会影响性能和寿命。

- 非线性问题: 如磁滞、摩擦等非线性因素会影响控制精度,需要通过先进算法进行补偿。

发展趋势:

- 数字化与智能化: 采用高性能数字信号处理器或FPGA作为控制器,实现更复杂的控制算法(如模型预测控制MPC、模糊控制),并具备自诊断和自适应能力。

- 集成化与模块化: 将控制器、功率放大器和传感器集成在一个紧凑的模块中,简化系统设计和安装。

- 新材料应用: 采用新型永磁材料(如钕铁硼)和低惯量材料,进一步提高力矩密度和响应速度。

- 网络化: 支持工业以太网(如EtherCAT)等总线协议,方便实现多轴联动和分布式控制。

力矩马达伺服控制技术是一种集精密机械、电磁学、电力电子、自动控制理论于一体的综合性高技术,它通过力矩马达作为直接驱动执行器,在控制器和功率放大器的精确调控下,结合传感器的闭环反馈,实现了对位置、速度和力矩的极高精度控制,虽然成本和技术门槛较高,但在追求极致性能的尖端科技领域,它依然是不可替代的核心技术。