这是一个在工业自动化领域非常核心且应用广泛的技术,它指的是利用PLC作为控制器,通过各种硬件模块和软件算法,精确地控制执行机构(如伺服电机、步进电机、气缸等)到达目标位置的技术。

什么是PLC定位控制?

PLC定位控制就是让机器的某个部件按照预设的路径和速度,精确地移动到指定的点,这不仅仅是“开”或“关”的控制,而是对位置、速度、加速度、扭矩等连续量进行高精度控制。

核心目标:

- 高精度: 准确无误地到达目标位置,误差通常在微米或毫米级。

- 高速度: 在保证精度的前提下,尽可能缩短运动时间,提高生产效率。

- 高稳定性: 运动过程平稳,无冲击、无振动,延长设备寿命。

- 同步性: 多个轴协调运动,完成复杂轨迹(如圆弧、直线插补)。

PLC定位控制系统的核心组成部分

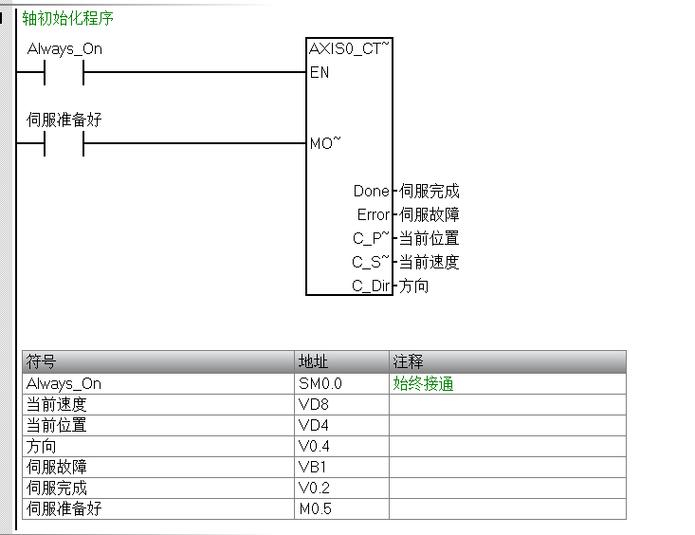

一个完整的PLC定位控制系统通常由以下几个部分组成:

-

控制器:

(图片来源网络,侵删)

(图片来源网络,侵删)- PLC本体: 系统的“大脑”,负责处理程序逻辑、发出运动指令、接收反馈信号并进行闭环运算。

- 运动控制模块/特殊适配器: 这是PLC实现高精度定位的“心脏”,它专门处理运动控制任务,如脉冲输出、编码器反馈、位置/速度/扭矩模式的切换、电子齿轮/电子凸轮等高级功能,主流品牌有西门子、三菱、欧姆龙、罗克韦尔等,它们都有各自的运动控制模块。

-

驱动器:

- 伺服驱动器: 接收PLC发出的运动指令(通常是脉冲+方向、模拟量或总线协议),精确地控制伺服电机的转动,它内部包含复杂的PID控制算法,对电机进行实时调节。

- 步进驱动器: 接收PLC发出的脉冲信号,控制步进电机转动一个固定的角度,通常用于开环控制,精度较低,但成本也低。

-

执行机构:

- 伺服电机: 带有高精度编码器(通常是绝对值编码器)的电机,它能提供高扭矩、高响应和精确的位置、速度、扭矩控制,这是高精度应用的首选。

- 步进电机: 将电脉冲信号转换为角位移的开环控制电机,每输入一个脉冲,电机就转过一个固定的步距角,结构简单,但容易失步。

- 直线电机: 将旋转电机直接“摊平”,实现直线运动,定位精度极高,响应极快,但成本昂贵,通常用于半导体、激光加工等尖端领域。

-

反馈装置:

- 编码器: 安装在电机轴或负载侧,实时将电机的位置或速度信息反馈给驱动器或PLC,形成闭环控制,确保精度。

- 光栅尺: 直接测量负载的直线位移,精度远高于编码器,常用于要求极高的机床和测量设备。

- 电位器: 低成本的模拟量反馈,用于精度要求不高的场合。

-

机械传动机构:

(图片来源网络,侵删)

(图片来源网络,侵删)- 滚珠丝杠: 将旋转运动转换为高精度的直线运动,是定位系统中最常用的传动方式。

- 同步带/齿轮齿条: 用于长行程的直线运动。

- 减速机: 增大扭矩,降低转速,提高系统的稳定性和分辨率。

定位控制的主要实现方式

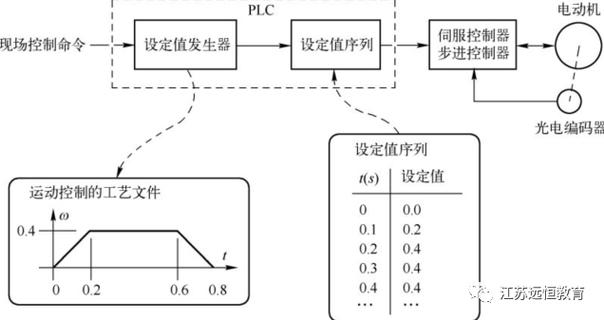

PLC与驱动器/电机之间的通信方式,决定了定位控制的性能和复杂程度,主要有以下几种:

脉冲+方向控制 (最经典、最常用)

- 原理: PLC通过高速数字量输出端口,向驱动器发送脉冲串,脉冲的数量决定了电机转动的角度(即移动的距离),脉冲的频率决定了电机的转速。

- 特点:

- 优点: 接线简单,通用性强,几乎所有PLC和驱动器都支持。

- 缺点: 抗干扰能力较弱,传输距离短,通常在10米以内,高速脉冲对PLC的硬件性能要求高。

- 适用场景: 中低精度、中低速、单轴或多轴独立的定位应用,如传送带定位、简单的取放料。

模拟量控制

- 原理: PLC通过D/A(数模)模块输出一个-10V到+10V的电压信号给驱动器,电压的大小对应电机的速度,电压的正负对应电机的方向,位置闭环由驱动器内部完成。

- 特点:

- 优点: 信号平滑,抗干扰能力比脉冲好。

- 缺点: 需要额外的D/A模块,精度相对较低,无法直接控制位置,控制精度依赖于驱动器的性能。

- 适用场景: 对速度控制平滑性要求高,但定位精度要求不高的场合,如风机、水泵的速度控制。

总线控制 (现代、主流、高性能)

- 原理: PLC、驱动器、I/O模块等所有设备连接在一条总线上(如EtherCAT, PROFINET, Modbus TCP/IP, CANopen),PLC通过总线协议直接发送包含位置、速度、扭矩等高级命令的数据包给驱动器。

- 特点:

- 优点:

- 高速同步: 如EtherCAT,可以实现纳秒级的同步控制,完美解决多轴插补、电子齿轮、电子凸轮等复杂应用。

- 接线简单: 一根网线解决所有通信和部分供电问题,极大简化了布线。

- 信息量大: 可双向传输大量数据,如电机的实时电流、温度、报警状态等,便于监控和诊断。

- 抗干扰能力强: 差分信号传输,适合工业现场长距离布线。

- 缺点: 成本较高,需要所有设备都支持同一种总线协议,编程配置相对复杂。

- 优点:

- 适用场景: 高性能、高复杂度的应用,如CNC机床、机器人、半导体设备、包装机械、印刷机械等。

PLC定位控制的关键技术

原点回归

- 目的: 建立一个固定的坐标原点,所有后续的位置指令都基于此原点。

- 方法:

- Z相信号: 利用编码器或光栅尺上的Z相信号(每转/每米产生一个脉冲),作为精确的零点标志。

- 限位开关: 电机慢速移动,碰到限位开关后,再以一定速度离开一小段距离,此点即为原点。

运动规划

- S型曲线加减速: 最平滑的运动曲线,加速度无突变,避免了冲击和振动,对机械和电机寿命最有利。

- T型曲线加减速: 加速度瞬间变化,但实现简单,适用于不追求极致平滑的场合。

多轴插补

- 定义: 控制多个轴按一定的比例关系协调运动,从而在空间中走出特定的轨迹(如直线、圆弧、螺旋线)。

- 实现: PLC的运动控制模块通常内置了直线插补、圆弧插补等算法,通过总线控制(如EtherCAT)是实现高精度多轴插补的最佳方式。

电子齿轮/电子凸轮

- 电子齿轮: 将从轴电机的速度与主轴电机的位置或速度成比例地关联起来,实现精确的同步跟随,一个轴转一圈,另一个轴精确地转半圈。

- 电子凸轮: 将从轴电机的位置与主轴电机的角度通过一个复杂的“凸轮曲线”函数关联起来,实现非线性的、复杂的运动关系,这在包装、印刷等行业应用广泛。

典型应用案例

- CNC机床: 三个(或更多)伺服轴通过插补控制,实现刀具在工件上精确的直线、圆弧等切削运动。

- 机器人: 六轴或多轴机器人,每个关节由一个伺服电机驱动,通过复杂的运动学解算和插补,实现末端执行器在三维空间中的精确定位和轨迹运动。

- 包装机械: 利用电子凸轮控制薄膜的输送、成型、封切等动作,与产品输送带的速度精确同步。

- 半导体设备: 在晶圆光刻、切割、检测等环节,需要纳米级的定位精度,通常由直线电机和光栅尺构成的超高精度系统完成。

- 纺织机械: 控制导纱杆的复杂运动轨迹,织出不同花纹的布料。

- **物流分