制冷设备原理与维修实训是培养制冷与空调技术专业技能人才的重要实践环节,通过理论学习与动手操作相结合,使学生掌握制冷系统的工作原理、结构组成及常见故障的排查与维修方法,实训内容通常涵盖制冷循环基础、设备结构认知、系统组装与调试、故障诊断与维修等核心模块,旨在提升学生的实践操作能力和问题解决能力。

制冷设备的核心原理基于蒸气压缩式制冷循环,主要包括四个基本过程:压缩、冷凝、节流和蒸发,压缩机作为系统的“心脏”,将低温低压的制冷剂蒸气压缩为高温高压气体,随后进入冷凝器,通过空气冷却或水冷方式向外界放热,冷凝为高压液体;节流装置(如毛细管或膨胀阀)使高压液体节流降压,变为低温低压湿蒸气,进入蒸发器后吸收被冷却对象的热量,实现制冷效果,最后制冷剂蒸气再次被压缩机吸入,完成循环,这一过程中,制冷剂的状态变化和能量传递是制冷的关键,而四大部件的协同工作决定了系统的运行效率。

在实训中,首先需认识制冷系统的核心部件,包括压缩机、冷凝器、蒸发器、节流装置、干燥过滤器、储液器等,并了解其结构特点与功能,压缩机可分为活塞式、旋转式和涡旋式,实训中需通过实物拆解观察其内部构造;冷凝器则有翅片式、套管式等类型,需掌握其清洗与维护方法,系统组装与调试是实训的重点环节,学生需按照工艺流程完成管路连接、焊接、抽真空、充注制冷剂等操作,焊接质量直接影响系统密封性,需采用银焊或铜焊,确保焊口平整无泄漏;抽真空需使用真空泵,将系统内空气和水分排出,避免影响制冷效果;制冷剂充注需根据设备型号和充注量要求,通过压力表和电子秤精确控制,过量或不足均会导致系统故障。

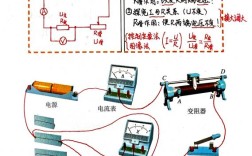

故障诊断与维修实训则通过模拟常见故障场景,培养学生的排查能力,制冷效果差可能由制冷剂泄漏、压缩机故障、冷凝器脏堵等原因引起,需通过压力检测、检漏仪排查、听压缩机运行声音等方法逐步定位;系统冰堵多因水分未排除干净,需更换干燥过滤器并重新抽真空;压缩机不启动则需检查电路、过载保护器等电气元件,实训中,学生需熟练使用压力表、万用表、检漏仪、真空泵等工具,并掌握安全操作规范,如避免制冷剂泄漏、防止电气触电、焊接时防火防爆等。

现代制冷设备还涉及变频控制、智能除霜等先进技术,实训中需结合实物讲解其工作原理,使学生了解行业发展趋势,通过反复练习,学生不仅能掌握维修技能,还能形成严谨的逻辑思维和规范的操作习惯,为今后从事制冷设备安装、调试、维护等工作奠定坚实基础。

相关问答FAQs

Q1:制冷系统抽真空时,为什么需要达到一定的真空度?

A1:抽真空的主要目的是排除系统内的空气和水分,空气的存在会降低制冷效率,导致冷凝压力升高;水分则可能在节流装置处结冰堵塞(冰堵),或与制冷剂反应生成酸性物质腐蚀管道,一般需将真空度抽至-0.1MPa(绝对压力约5Pa)并保持30分钟以上,确认压力无回升且系统无泄漏,才能确保系统干燥和密封良好。

Q2:如何判断制冷系统是否存在制冷剂泄漏?

A2:判断制冷剂泄漏可通过以下方法:①目测检查:观察管道接口、焊缝处是否有油渍(制冷剂与润滑油混合后会渗出油污);②检漏仪检测:使用电子检漏仪或卤素检漏仪,沿管道缓慢移动,当检测到泄漏点时仪器会发出报警声;③压力测试:系统停机后,观察高压表压力是否随时间明显下降(正常情况下压力应稳定);④肥皂水法:对可疑部位涂抹肥皂水,若有气泡则说明泄漏,确定泄漏点后需进行补焊或更换部件,并重新抽真空、充注制冷剂。