高炉BTRT技术,即高炉炉顶压力与温度实时监测与调控技术,是现代高炉炼铁过程中的核心智能化控制手段之一,该技术通过在高炉炉顶区域部署高精度传感器网络,实时采集炉内压力、温度等关键参数,并结合大数据分析与智能算法,实现对高炉运行状态的精准监测、异常预警及动态调控,从而优化高炉操作稳定性、提高生产效率、降低能耗及延长炉体寿命,以下从技术原理、系统组成、功能特点、应用优势及发展趋势等方面进行详细阐述。

技术原理与核心目标

高炉BTRT技术的核心原理是基于“数据驱动-模型解析-精准调控”的闭环控制逻辑,高炉作为密闭的逆流反应器,炉内压力分布直接影响煤气利用率、料柱透气性及炉况稳定性,而温度变化则间接反映炉内反应进程、热状态分布及炉衬侵蚀情况,BTRT技术通过实时采集炉顶压力(包括炉喉压力、炉顶压力瞬时值与平均值)、炉顶温度(多点分布温度)、十字测温数据等,结合料线、风量、风压等辅助参数,构建高炉炉况的多维度数字画像,其核心目标包括:

- 稳定炉况:通过压力调控抑制管道气流、边缘过强等异常现象,确保煤气均匀分布;

- 优化热制度:基于温度趋势分析,调整焦炭负荷、风温等参数,维持合理炉温;

- 延长炉龄:通过温度监测预警炉衬异常侵蚀,及时维护炉体结构;

- 节能减排:提高煤气利用效率,降低燃料比及碳排放。

系统组成与关键技术

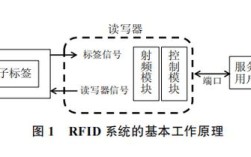

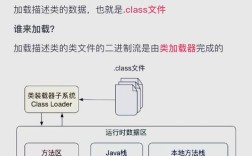

BTRT系统通常由感知层、传输层、平台层及应用层四部分构成,各层级协同实现数据全流程处理。

感知层:高精度数据采集

感知层是系统的基础,包括以下核心传感器:

- 压力传感器:采用耐高温、抗腐蚀的压阻式或电容式传感器,量程通常为0~0.5 MPa,精度±0.1%,安装于炉顶上升管、煤气放散阀等位置,实时采集炉顶压力波动数据。

- 温度传感器:分为热电偶(如S型、B型)和红外测温仪,覆盖炉顶十字测温点(4~8点)及炉喉径向测温点,测温范围0~1600℃,精度±5℃,用于监测炉顶径向温度分布及中心气流温度。

- 辅助传感器:包括料尺传感器(监测料线深度)、热风压力传感器、流量计等,为综合分析提供边界条件。

传输层:可靠数据通信

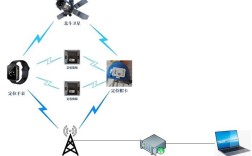

传输层采用工业以太网、无线传感器网络(如LoRa、5G)或现场总线(如Profibus),将传感器数据实时传输至控制中心,针对高炉高温、粉尘环境,需采用防爆、防电磁干扰的传输协议,确保数据丢包率低于0.1%。

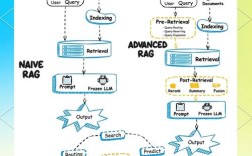

平台层:数据存储与分析

平台层基于云计算架构,包含数据存储(时序数据库如InfluxDB)、模型计算(机理模型与数据驱动模型融合)及可视化模块,关键技术包括:

- 数据清洗与融合:通过卡尔曼滤波算法消除传感器噪声,整合多源数据形成统一数据集;

- 炉况诊断模型:采用机器学习算法(如随机森林、LSTM神经网络)建立压力-温度特征与炉况(如悬料、崩料、管道行程)的映射关系,实现异常工况提前10~30分钟预警;

- 动态调控模型:基于模型预测控制(MPC)算法,以炉顶压力稳定为目标,生成调节阀开度、料批重量等控制指令。

应用层:智能调控与决策支持

应用层面向高炉操作人员,提供人机交互界面,功能包括:

- 实时监控:以曲线、仪表盘等形式展示压力、温度实时值及历史趋势;

- 异常报警:通过声光报警、短信推送等方式提示炉况异常;

- 操作指导:根据模型分析结果,推荐风量、焦炭负荷等参数调整范围;

- 报表生成:自动生成班报、日报,分析煤气利用率、燃料比等关键指标。

功能特点与应用优势

核心功能

- 多点压力-温度协同监测:实现炉顶径向、周向压力及温度的360°无死角覆盖,避免单点监测的盲区;

- 动态压力调控:通过调节炉顶压力控制阀,将压力波动控制在设定范围内(如±3 kPa),抑制气流偏析;

- 温度场重构:基于多点测温数据,通过插值算法生成炉顶温度分布云图,识别中心/边缘气流强度;

- 炉衬侵蚀预警:通过炉顶温度与炉体冷却壁温度的关联分析,判断炉衬侵蚀速率,预警“结厚”或“烧穿”风险。

应用优势

- 提升生产稳定性:某钢厂应用BTRT技术后,高炉悬料发生率降低65%,炉况波动时间减少40%;

- 降低燃料消耗:通过优化煤气分布,煤气利用率提高2%~3%,燃料比降低8~12 kg/t铁;

- 延长炉体寿命:炉衬侵蚀预警使高炉中修周期延长6~12个月,减少耐材消耗;

- 减少人工干预:自动化调控替代人工经验操作,降低操作失误率,新手培训周期缩短50%。

技术挑战与发展趋势

尽管BTRT技术已广泛应用,但仍面临以下挑战:

- 传感器可靠性:长期高温环境下传感器漂移、损坏问题需通过新型耐材(如陶瓷封装)解决;

- 模型泛化能力:不同高炉炉型、原料条件下的模型适应性需通过迁移学习优化;

- 数据孤岛:与ERP、MES等系统的数据融合需统一接口标准。

未来发展趋势包括:

- 数字孪生集成:构建高炉全流程数字孪生体,实现BTRT数据与炉内反应、流动、传热的多物理场耦合仿真;

- AI深度应用:采用强化学习实现自主调控,减少人工干预;

- 低碳化升级:结合碳排放在线监测功能,支撑高炉碳足迹追踪与减排调控。

相关问答FAQs

Q1:高炉BTRT技术与传统炉顶监测相比有何突破?

A1:传统炉顶监测依赖单点人工抄表和经验判断,数据滞后且精度低,BTRT技术的突破在于:① 实现多点、连续、高精度数据采集(压力精度提升至±0.1%,温度分辨率达1℃);② 基于AI的智能诊断替代人工经验,提前预警异常;③ 动态闭环调控确保炉况稳定,而传统监测仅能事后记录。

Q2:BTRT系统在高炉开炉或休风期间是否需要特殊调整?

A2:需要,开炉期间,由于炉料填充不均、气流分布不稳定,需降低压力采样频率(从秒级调整为分钟级),并增加临时测温点监测炉芯温度;休风期间,需对传感器进行校准和维护,防止停机期间粉尘进入传感器导致堵塞,开炉初期模型需基于历史数据重新训练,以适应新炉料条件下的参数特征。