广东变频器和PLC维修是工业自动化领域中至关重要的技术服务,二者作为现代工业控制系统的核心组成部分,其稳定运行直接关系到生产效率与设备安全,变频器通过调节电机转速实现节能控制与工艺优化,PLC则负责逻辑控制与数据交互,二者一旦出现故障,往往会导致生产线停机,因此专业的维修能力对于企业降本增效具有重要意义。

从维修行业现状来看,广东作为制造业大省,聚集了大量电子、机械、化工等产业,对变频器和PLC的依赖度极高,这也催生了庞大的维修市场需求,珠三角地区尤其集中了众多维修服务商,形成了从板级维修到系统集成的完整产业链,市场水平参差不齐,部分维修点存在检测手段落后、技术经验不足等问题,导致维修质量难以保障,专业的维修服务通常需要配备先进的检测设备,如示波器、编程器、负载测试仪等,并要求技术人员熟悉主流品牌(如西门子、三菱、ABB、施耐德等)的硬件架构与软件协议。

变频器维修常见故障包括参数设置错误、过流过载报警、散热不良、电容老化、驱动电路损坏等,电容作为易损件,其鼓包、漏液是判断更换的重要依据;而驱动板的IGBT模块烧毁则需要通过万用表与示波器联合检测,维修流程需遵循“先外后内、先软件后硬件”的原则,首先检查电源输入、电机接线及参数配置,排除外部因素后再拆机检测,对于硬件故障,需逐级排查电源电路、驱动电路、主逆变电路,重点测量关键点电压波形是否符合规格书要求,变频器的防护等级(如IP20、IP54)与使用环境(温度、湿度、粉尘)也需纳入考量,维修后需进行满载测试与绝缘电阻检测,确保性能恢复。

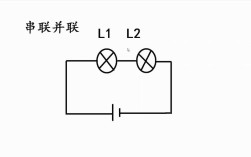

PLC维修则侧重于逻辑故障、通信故障及I/O模块损坏,逻辑故障多由程序错误或参数丢失引起,需通过编程软件在线监控程序运行状态,对比正常逻辑流程定位异常点;通信故障涉及总线协议(如Profibus、Modbus)的物理层与链路层,需检查终端电阻、总线终端器及网络拓扑结构;I/O模块故障则表现为信号输入无响应或输出异常,可通过替换法或信号发生器测试模块通道功能,值得注意的是,PLC电池电量不足会导致程序丢失,维修时需优先检查电池状态并备份程序,对于高端模块(如运动控制模块、高速计数模块),还需配套相应的仿真测试平台,确保维修后功能完整。

在维修技术层面,广东地区已逐步从传统“更换备件”向“芯片级维修”转型,针对变频器控制板上的MCU、DSP等核心芯片,可采用热风枪、植锡工具进行拆焊更换,大幅降低维修成本;PLC方面,部分服务商已掌握固件修复技术,可解决因程序加密或版本冲突导致的系统死机问题,预防性维护越来越受重视,通过定期检测电容容量、清理散热器、备份程序数据,可有效延长设备寿命,减少突发故障。

| 维修类型 | 常见故障 | 检测工具 | 维修要点 |

|---|---|---|---|

| 变频器维修 | 过流报警、电容老化、驱动损坏 | 示波器、万用表、负载测试仪 | 检查IGBT模块、驱动波形、散热系统 |

| PLC维修 | 通信中断、I/O失效、程序丢失 | 编程软件、信号发生器、总线分析仪 | 监控程序逻辑、测试通信协议、备份固件 |

随着工业4.0的推进,广东变频器与PLC维修行业将向智能化、远程化方向发展,基于物联网的远程诊断技术可实时监测设备状态,提前预警潜在故障;而人工智能算法的应用将辅助故障定位,提升维修效率,对于企业而言,选择具备原厂认证、快速响应能力的维修服务商,并结合预防性维护策略,才能最大限度保障生产系统的稳定运行。

相关问答FAQs

Q1:变频器出现“过流”报警时,如何快速判断故障原因?

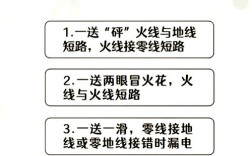

A:首先检查电机电缆是否短路或接地,断开电机后空载运行变频器,若报警消失则问题在电机侧;若仍报警,需测量输出电流波形,判断是否为IGBT模块损坏或驱动电路异常,同时核对变频器参数(如加速时间、转矩限制)是否设置不当,排除软件因素后重点检测硬件电路。

Q2:PLC程序丢失后,如何恢复设备运行?

A:立即关闭PLC电源,更换备用电池后,通过编程软件从备份文件中恢复程序,若无备份,需联系原供应商获取固件或根据工艺要求重新编写程序,恢复程序后需进行模拟测试,验证逻辑功能与I/O信号响应,确保与原系统一致,对于重要设备,建议定期将程序备份至云端或U盘,避免因电池耗尽导致程序丢失。