42k20jd维修手册是针对该型号设备维护与故障排除的技术指导文件,旨在帮助技术人员快速定位问题、规范操作流程,确保设备恢复最佳运行状态,手册内容涵盖设备结构、故障诊断、维修步骤、零部件更换及安全注意事项等核心信息,是保障设备稳定运行的重要技术参考。

设备结构与工作原理

42k20jd设备主要由动力系统、传动系统、控制系统及辅助装置四部分组成,动力系统采用三相异步电机,额定功率为7.5kW,通过联轴器与减速机连接,实现动力传递;传动系统由齿轮箱、链条和传动轴构成,将动力分配至各执行机构;控制系统以PLC为核心,通过传感器采集运行参数,经逻辑处理后控制电机启停、转速调节及安全保护;辅助装置包括润滑系统、冷却系统和防护罩,用于减少磨损、控制温度及操作安全。

设备工作流程为:电机启动后,动力经减速机降速增扭,通过链条带动传动轴旋转,驱动工作部件完成预设动作;控制系统实时监测电流、温度、振动等参数,当异常值超过阈值时触发报警或停机保护,熟悉各系统功能及相互作用,是维修工作的基础。

故障诊断与排除流程

故障初步判断

- 问询操作人员:了解故障发生时设备运行状态(如异响、异味、停机等)、持续时间及近期维护记录。

- 观察指示灯:控制面板上的报警灯(如过载、过热、传感器故障等)可快速定位故障范围。

- 检查外部条件:确认电源电压(三相380V±10%)、气源压力(若适用)、油位及管路连接是否正常。

分区域排查

- 动力系统:使用万用表测量电机绝缘电阻(应≥0.5MΩ)及三相电流平衡度(偏差≤10%),若电流过大或三相不平衡,需检查电机绕组或轴承是否损坏。

- 传动系统:手动盘动传动轴,检查是否有卡滞或异响;通过听诊器判断齿轮箱内噪声来源,若出现金属摩擦声,需停机检查齿轮磨损情况。

- 控制系统:连接编程器读取PLC故障代码,对照手册中的代码表(如“E01”表示传感器断路)排查对应电路;检查传感器接线是否松动或损坏,必要时更换备用传感器验证。

常见故障及解决方案

| 故障现象 | 可能原因 | 排除方法 |

|---|---|---|

| 设备无法启动 | 电源缺相、急停按钮触发 | 检查三相电源、复位急停开关 |

| 运行中异响 | 轴承损坏、齿轮磨损 | 更换轴承或齿轮,添加润滑脂 |

| 电机过热 | 散热风扇故障、负载过大 | 清理风扇异物、降低负载或检查机械阻力 |

| PLC通讯中断 | 通讯线松动、模块故障 | 重新插接线缆、更换通讯模块 |

零部件更换与维护规范

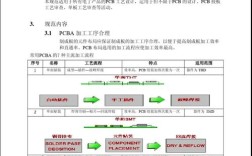

关键零部件更换步骤

-

轴承更换:

- 断电并挂锁挂牌,拆卸传动系统防护罩;

- 拆卸轴承端盖,使用拉马拆卸旧轴承,避免敲击损伤轴颈;

- 清洁轴承座并涂抹锂基润滑脂,压入新轴承(注意型号匹配,如6205-2RS);

- 安装端盖并手动盘动,确认转动灵活后装回防护罩。

-

齿轮箱润滑油更换:

- 运行设备至油温升至40-50℃(便于杂质沉淀),停机后打开底部放油阀;

- 使用油枪注入N220工业齿轮油至油标中线,运行10分钟后检查油位并补充。

定期维护周期

| 维护项目 | 周期 | |

|---|---|---|

| 润滑系统检查 | 每月 | 补充润滑脂,检查油路堵塞情况 |

| 传感器校准 | 每季度 | 使用标准信号源校准压力、温度传感器 |

| 电机绝缘检测 | 每半年 | 测量绕组绝缘电阻,记录数据对比 |

| 整机紧固 | 每年 | 检查并紧固松动螺栓、电气接线端子 |

安全操作注意事项

- 维修前必须切断总电源,并在操作开关处悬挂“禁止合闸”警示牌,严格执行“上锁挂牌”(LOTO)程序。

- 高处作业(如设备顶部检修)需佩戴安全带,使用稳固的登高工具,严禁攀爬传动部件。

- 电气维修需由持证电工操作,使用绝缘工具,避免带电作业;若必须带电检测,需有专人监护并佩戴绝缘手套。

- 更换零部件时,确认型号参数与原装一致,严禁使用代用品;安装后需进行空载试运行,无异响后再投入生产。

维修记录与文档管理

每次维修后需填写《设备维修记录表》,内容包括:故障时间、现象描述、故障原因、更换部件、维修人员及试运行结果,记录表需存档至少3年,便于后续追溯设备故障规律及制定预防性维护计划,对于重复性故障,应组织技术分析会,优化设计方案或维护流程。

相关问答FAQs

问:设备运行时出现振动过大,如何快速判断原因?

答:首先检查地脚螺栓是否松动,若紧固后振动仍无改善,需断电检查传动系统,手动盘动传动轴,若转动卡滞,可能是轴承损坏或齿轮啮合异常;若转动灵活,则需检查电机转子是否平衡,或使用振动分析仪测量振动频率,区分是机械故障(如不对中)还是电气故障(如转子断条)。

问:PLC显示“E03”故障代码,应如何处理?

答:“E03”代码通常表示位置传感器信号异常,首先检查传感器接线是否松动或氧化,重新插拔并紧固;若接线正常,使用万用表测量传感器输出信号(如4-20mA或0-10V),若无信号则更换传感器;若信号正常但仍报故障,需检查PLC输入模块是否损坏,可通过更换备用通道验证模块状态。