核心趋势概览

电机控制技术正朝着 更高效率、更高功率密度、更高智能化、更高集成度和更广泛的应用场景 的方向飞速发展,其核心驱动力来自于全球对 节能减排 的迫切需求、工业4.0和物联网 的浪潮,以及 新能源汽车 等新兴产业的崛起。

高效化与节能化

这是电机控制技术最根本、最持久的发展动力,目标是在整个生命周期内最大限度地减少能源消耗。

-

更高效率的电机与驱动器:

- 永磁同步电机:因其高功率密度、高效率、高动态响应特性,正在逐步替代传统异步电机,成为主流选择。

- 新型电机材料:如采用低损耗硅钢片、非晶合金材料,甚至碳纤维复合材料,可以降低电机自身的铁损和铜损。

- 宽禁带半导体器件:以 碳化硅 和 氮化镓 为代表的新一代半导体器件,具有开关频率高、导通电阻低、耐高温等优势,这使得:

- 效率提升:逆变器自身的损耗大幅降低,系统总效率可提升5%-10%以上。

- 散热简化:发热量减少,可以采用更小、更轻的散热系统,甚至实现无水冷。

- 功率密度提升:更高的开关频率允许使用更小、更轻的无源元件(电感、电容)。

-

先进的控制算法:

- 模型预测控制:相比传统的PID控制,MPC能处理多变量、强耦合的系统,动态响应更快,控制精度更高,特别适合PMSM等复杂电机模型。

- 人工智能与机器学习:通过AI算法实时优化控制参数,适应负载变化、温度漂移等非理想因素,实现自适应控制,进一步挖掘节能潜力。

高集成化与模块化

为了减小系统体积、重量、降低成本和提高可靠性,集成化是必然趋势。

-

功率电子集成:

- 功率模块:将多个IGBT或MOSFET芯片、驱动电路、保护电路集成在一个封装内,如 IPM (智能功率模块)。

- “SiC/GaN + 驱动 + 控制”的高度集成:未来的趋势是将功率器件、栅极驱动、电流采样、隔离通信甚至MCU都集成在一个芯片或一个模块中,形成 “即插即用” 的智能功率单元,Infineon的OptiMOS™, ST的PowerSTEP™等。

-

控制与驱动集成:

- MCU + 专用电机控制MCU:将高性能的32位MCU内核与专用的电机控制外设(如高级定时器、高速ADC、PWM发生器)集成在一起,在一个芯片上完成复杂的控制算法,减少外部元件,提高系统可靠性。

- 系统级集成:将电机、控制器、减速器、传感器(甚至编码器)集成为一个紧凑的 “伺服电机” 或 “一体化电驱动” 模块,极大简化了客户的安装和使用。

智能化与网络化

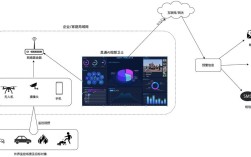

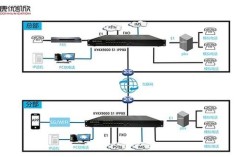

随着工业物联网和工业4.0的推进,电机系统不再是孤立的执行单元,而是智能工厂中的一个“信息节点”。

-

状态监测与预测性维护:

(图片来源网络,侵删)

(图片来源网络,侵删)- 通过内置的电流、电压、温度、振动传感器,实时采集电机运行数据。

- 利用边缘计算或云端分析,对数据进行处理,诊断电机潜在的故障(如轴承磨损、转子偏心、绝缘老化),并预测剩余寿命,实现从“事后维修”到“预测性维护”的转变。

-

数字化与虚拟化:

- 数字孪生:为电机驱动系统创建一个高精度的虚拟模型,在虚拟模型中进行控制算法的调试、优化和故障模拟,然后再部署到物理设备上,大大缩短了开发周期,降低了试错成本。

- 参数自动辨识:电机驱动系统能够自动识别电机参数(如电阻、电感),无需手动繁琐的调试过程,实现“即插即用”。

-

工业总线与实时通信:

- EtherCAT, PROFINET, CANopen 等高速、实时工业总线成为主流,它们不仅传递控制指令,还能传输大量的状态信息和诊断数据,实现电机系统与上层控制系统的无缝集成。

- TSN (时间敏感网络) 技术的发展,将进一步提升以太网的实时性和确定性,使其在更严苛的运动控制场景中得到应用。

高性能化与高精度化

在高端制造、机器人、航空航天等领域,对电机控制的性能要求达到了极致。

-

更高的动态响应和带宽:

通过采用更先进的控制算法(如MPC、滑模控制)和更高性能的处理器,使电机系统能够以极快的速度跟踪指令变化,实现“瞬时”启停和加减速。

-

超高精度控制:

- 高分辨率反馈技术:采用20位以上的绝对值编码器或旋转变压器,甚至无传感器估算技术,实现对转子位置的精确感知。

- 扰动抑制:通过前馈控制和扰动观测器,有效抑制负载突变、外部扰动等对系统精度的影响,实现“丝般顺滑”的运动控制。

无传感器控制技术的普及

无传感器控制技术旨在省去物理位置/速度传感器(如编码器),以降低成本、提高系统可靠性和简化结构。

-

技术成熟度提升:

- 反电动势法:在中高速段技术已非常成熟,广泛应用于空调、风扇等无刷直流电机和PMSM。

- 高频信号注入法:适用于零速和低速段,解决了反电动势法在低速时信号微弱难以检测的难题,使得无传感器技术能够覆盖全速度范围,在主驱等高端应用中逐渐成为可能。

-

挑战与机遇:

- 挑战:算法复杂度高,对电机参数变化敏感,在低速和启动阶段性能仍有待提升。

- 机遇:结合AI算法,可以实现对电机参数的在线自适应补偿,进一步提高无传感器控制的鲁棒性和精度。

新型电机与拓扑结构

电机本体与控制技术的协同创新是另一个重要趋势。

-

开关磁阻电机:

结构简单坚固、成本低、宽调速范围,虽然其转矩脉动和噪声问题曾是推广障碍,但随着先进的控制算法和电力电子技术的发展,其应用场景正在拓宽,如家用电器、航空航天和电动汽车的辅助驱动。

-

轴向磁通电机:

功率密度和转矩密度极高,结构扁平、紧凑,在新能源汽车、风力发电、船舶推进等对空间和重量要求苛刻的领域展现出巨大潜力,其独特的拓扑也对控制算法提出了新的挑战。

电机控制技术的发展正处在一个黄金时期,其未来图景是:

- 硬件上,以 SiC/GaN 为核心的 高集成、高功率密度 的模块化驱动器将成为标准配置。

- 软件上,以 AI、MPC 为代表的 智能、自适应 控制算法将赋予电机系统“大脑”。

- 系统上,电机将作为 智能感知节点,通过工业物联网无缝融入数字孪生和智能制造体系。

- 应用上,无传感器、高效节能 的技术将覆盖从家用电器到工业机器人、再到新能源汽车的广阔领域。

电机控制技术将不再仅仅是“控制电机转动”,而是成为实现 能效革命、智能制造和绿色出行 的核心使能技术。