电机技术与维修实训总结

在为期数周的电机技术与维修实训中,我通过理论学习与动手操作相结合的方式,系统掌握了电机的基本结构、工作原理、常见故障诊断及维修方法,实训内容涵盖直流电机、三相异步电机、单相电机及特种电机的拆装、绕组嵌线、故障排除等关键技能,不仅巩固了专业理论知识,更提升了实践操作能力和问题解决能力,现将实训过程中的收获、遇到的问题及解决方案总结如下。 与技能掌握

-

电机结构与工作原理深化理解

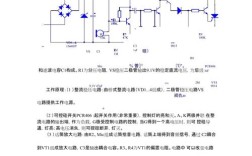

实训初期,通过对各类电机的实物拆解,直观认识了直流电机的定子、转子、换向器、电刷等部件,以及三相异步电机的定子绕组、转子、轴承、端盖等结构,通过绘制电机结构图和分析电磁关系,深入理解了直流电机的换向原理、三相异步电机的旋转磁场理论及转差率概念,在拆解Y-112M-4型三相异步电机时,观察到定子绕组采用双层叠绕组形式,其接线方式为△形联结,这与课本中的理论描述完全对应,使抽象的绕组分布规律变得具体可感。 -

电机绕组嵌线与接线工艺

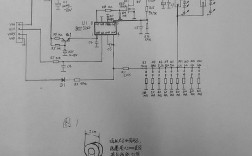

绕组嵌线是电机维修的核心技能,实训中重点练习了单层链式、双层叠式及交叉式绕组的嵌线工艺,在指导教师的示范下,掌握了绕线模的选择、导线规格的核对、槽绝缘的放置、线圈的嵌压及绑扎技巧,以三相四极24槽电机为例,需严格按照嵌线规律(如嵌1、空2、嵌3、空4……)进行操作,确保线圈节距正确、端部整齐,接线环节中,学习了星形(Y)和三角形(△)联结的区分方法,通过万用表检测绕组电阻值,判断接线是否正确及有无断路、短路故障,实训中完成的小型电机绕组嵌线项目,经空载测试运行正常,验证了工艺的可靠性。 -

故障诊断与维修实践

电机故障诊断是实训的重点难点,通过模拟常见故障(如电机无法启动、温升过高、异响、振动等),学习了“问、看、听、闻、测”五步诊断法:询问用户故障现象,观察外观有无破损,听运行声音是否异常,闻有无焦糊味,用万用表、兆欧表、钳形电流表等仪器检测绕组电阻、绝缘电阻及三相电流,一台无法启动的单相电容运转电机,经检测为主绕组断路,通过拆除旧绕组、重新嵌线、焊接引线并更换同规格电容后,电机恢复正常运转,还实践了轴承更换、转轴校正、换向器车削等维修工艺,掌握了电机装配后的调试方法,如空载试验、负载试验及绝缘耐压试验。 (图片来源网络,侵删)

(图片来源网络,侵删) -

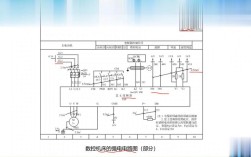

特种电机与控制电路应用

实训拓展了步进电机、伺服电机的结构认知,了解了其脉冲驱动控制原理,通过连接PLC控制三相异步电机的正反转电路,掌握了接触器、热继电器、按钮等低压电器的选型与接线,实现了电机的启停控制和保护功能,这一环节深化了对电机与拖动控制系统协同工作原理的理解,为后续自动化控制课程奠定了实践基础。

实训中遇到的问题与解决方案

-

绕组嵌线工艺不熟练

问题:初期嵌线时,线圈易发生交叉变形,槽绝缘纸被划破,槽楔无法顺利打入。

解决方案:通过反复练习,总结出“三线法”嵌线技巧(即左手捏住线圈直线部分,右手引导线圈边入槽,用理线板整理槽内导线);采用“分段嵌线法”,将一个线圈分成两部分先后嵌入,减少交叉现象;在嵌线前预先加热线圈,使其变软便于整形,经过20小时专项练习,嵌线合格率从50%提升至90%。 -

故障诊断逻辑混乱

问题:面对复合故障(如同时存在绕组短路和轴承磨损)时,无法快速定位主要故障点。

解决方案:建立故障树分析法,将故障现象逐级分解,电机振动过大可能由转子不平衡、轴承损坏或绕组故障引起,通过分别检测轴承径向间隙、转子动平衡及三相电流平衡性,逐步排查,记录典型故障案例,形成“故障现象-可能原因-检测方法-维修措施”对照表,提高诊断效率。 (图片来源网络,侵删)

(图片来源网络,侵删)

实训心得与体会

本次实训让我深刻体会到“纸上得来终觉浅,绝知此事要躬行”的道理,课本中的电路图、绕组展开图,只有通过亲手操作才能转化为实际技能,在理解电机旋转磁场时,课本中的三相波形图抽象难懂,而通过在电机接线端接入示波器观察实际波形,结合转子旋转的动态过程,瞬间理解了磁场旋转的形成原理。

团队协作在实训中同样至关重要,在大型电机维修项目中,成员分工明确:一人负责拆解与记录,一人负责绕组制作,一人负责测试与调试,显著提高了工作效率,安全意识得到强化,严格遵守停电验电、接地保护、防护用具佩戴等规程,杜绝了触电和机械伤害事故。

未来改进方向

- 加强新型电机技术学习,如永磁同步电机、开关磁阻电机的维修技术;

- 提升故障诊断智能化水平,学习使用电机故障诊断仪、振动分析仪等先进设备;

- 拓展自动化控制集成能力,掌握变频器、伺服驱动器的参数设置与调试方法。

通过本次实训,我不仅掌握了电机维修的核心技能,更培养了严谨的工匠精神和解决复杂问题的能力,我将继续深化理论学习,积累实践经验,努力成为一名高素质的电机技术应用人才。

FAQs

Q1:如何判断电机绕组是否存在匝间短路?

A1:判断电机绕组匝间短路可采用以下方法:

(1)万用表电阻法:测量三相绕组电阻值,若某相电阻明显小于其他两相,可能存在匝间短路;

(2)短路侦察器法:将短路侦察器铁芯开口对准电机槽口,逐槽检测,若串联的电流表读数增大或薄铁片在槽口处振动发声,则该槽绕组存在短路;

(3)绝缘电阻测试:用兆欧表检测绕组对地及相间绝缘电阻,短路时绝缘值可能降低。

Q2:电机轴承过热的原因有哪些?如何维修?

A2:电机轴承过热的主要原因及维修措施如下:

| 原因 | 维修措施 |

|-------------------------|---------------------------------------------|

| 润滑脂过多或过少 | 按标准填充润滑脂(占轴承腔1/3~1/2体积),清理多余油脂 |

| 轴承磨损或型号不匹配 | 更换同型号轴承,确保与轴配合公差符合要求 |

| 皮带过紧或联轴器不对中 | 调整皮带张力,校准联轴器同轴度 |

| 轴承内进入异物或水分 | 清洗轴承,更换润滑脂,增加密封装置 |

| 电机转子动平衡不良 | 对转子进行动平衡校正 |