TC-2148维修实例:TC-2148是一款广泛应用于工业自动化领域的数控系统,其稳定运行对生产效率至关重要,本文通过一个实际维修案例,详细分析故障现象、诊断过程、解决方案及经验总结,为同行提供参考,故障设备为一台配备TC-2148系统的立式加工中心,用户反馈机床在自动加工过程中频繁停机,报警提示“伺服报警901”,伴随主轴异响。

故障现象与初步检查

设备停机后,操作面板显示“901号报警”,含义为“Z轴伺服电机过载”,重启系统后可恢复正常运行,但加工5-10分钟后再次报警,观察发现,报警发生时Z轴伺服电机温度明显升高,外壳温度超过80℃,且伴有机械摩擦异响,初步判断可能原因包括:机械负载过大、伺服参数异常、电机或驱动器故障。

首先检查机械部分,手动盘动Z轴滚珠丝杠,感觉阻力较大,拆卸防护罩后发现丝杠与螺母间隙处有大量金属屑,进一步拆解发现滚珠螺母损坏,部分滚珠卡死导致摩擦阻力增大,润滑管路堵塞,导致润滑不良加剧了磨损,更换滚珠螺母并清理丝杠后,手动盘动阻力恢复正常,但通电试运行时仍出现901报警,说明机械问题仅是部分原因。

电气系统诊断

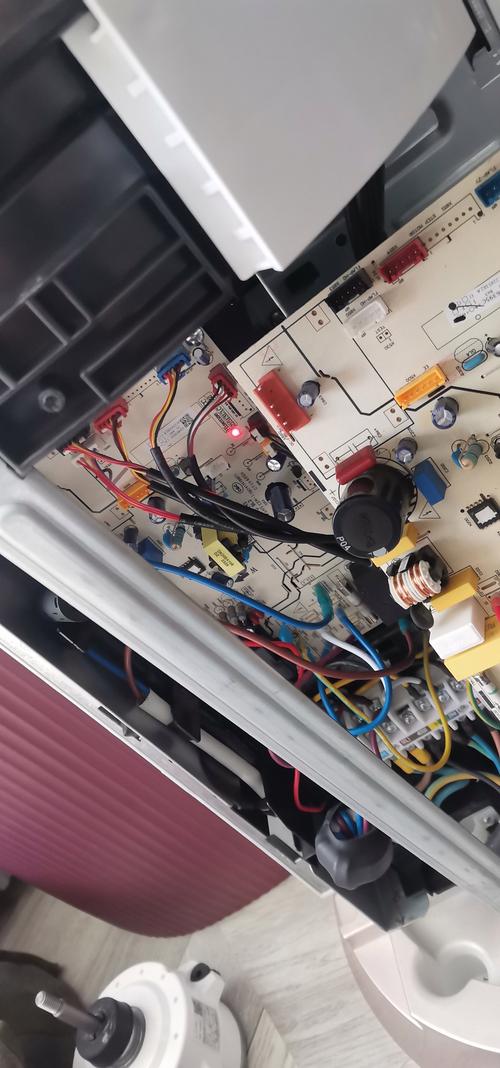

接下来检查电气系统,使用万用表测量Z轴伺服电机三相绕组电阻,阻值平衡(约0.5Ω),绝缘良好,排除电机绕组短路故障,检查伺服驱动器,发现其状态指示灯“ALM”红灯常亮,通过驱动器参数查看软件记录历史故障,显示“过载电流峰值超过额定值150%”,进一步测量驱动器输出电流,发现空载时电流正常,但带负载时电流波动异常,峰值达到额定电流的2倍。

查阅TC-2148系统参数手册,Z轴相关参数包括:PRM10(转矩限制)、PRM12(加减速时间常数)、PRM41(负载惯量比),检查发现PRM12(加减速时间)设置为50ms,远低于推荐值(通常为100-200ms),导致系统在启停时动态冲击过大,电流激增,PRM41(负载惯量比)未根据实际机械负载重新设定,默认值与实际不匹配,造成伺服系统响应超调。

参数优化与驱动器测试

针对参数异常,进行以下调整:

- 将PRM12(加减速时间)从50ms调整为150ms,减少启停冲击;

- 根据机械负载计算值,将PRM41(负载惯量比)从默认的100调整为150;

- 适当降低PRM10(转矩限制)至90%,避免瞬间过载。

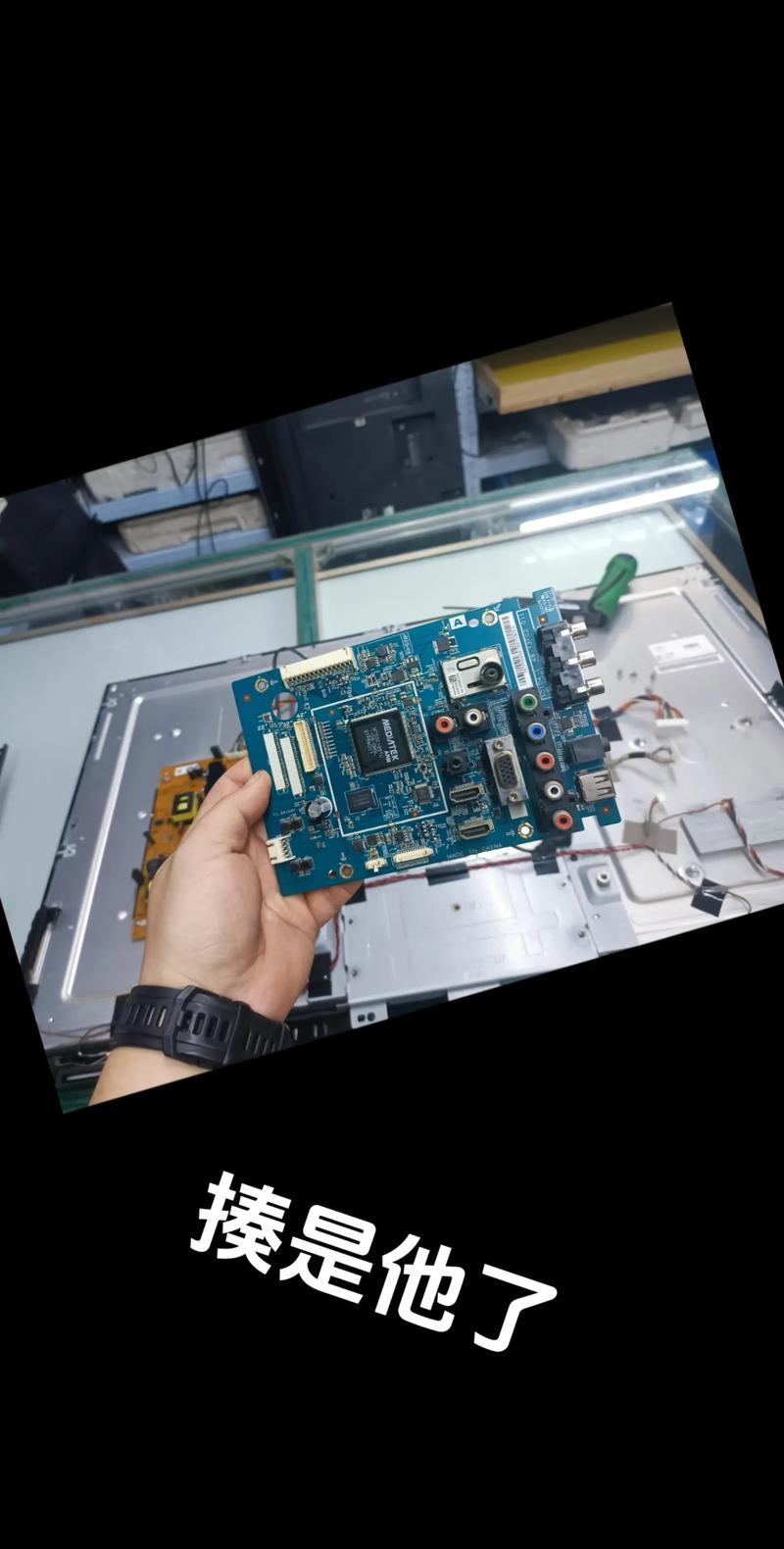

参数修改后试运行,Z轴运行平稳,但持续运行30分钟后再次报警,且驱动器温度显著升高,此时怀疑驱动器性能异常,使用示波器检测驱动器输出波形,发现三相电压波形不对称,其中一相存在高频振荡,更换同型号伺服驱动器后,故障消失,Z轴连续运行4小时无报警,电流波动正常。

最终验证与总结

为彻底排除故障,对机械部分进行二次检查:清理润滑系统,更换新润滑脂,并调整Z轴导轨压紧螺丝,确保运动阻力最小化,设备连续运行72小时无报警,加工精度恢复至出厂标准,本次维修总结如下:

- 机械与电气联动诊断:机械故障(如润滑不良、丝杠卡死)会导致伺服系统过载,需优先排除机械问题;

- 参数优化关键性:TC-2148系统的伺服参数需根据实际负载调整,尤其是加减速时间和惯量比;

- 驱动器隐性故障:驱动器元件老化可能导致输出异常,需通过波形检测确认。

相关问答FAQs

Q1:TC-2148系统出现“伺服报警901”时,如何快速判断是机械问题还是电气问题?

A1:可通过分段排查法:首先断开电机与机械负载的连接,单独测试伺服驱动器(空载运行),若报警消失,则故障源于机械部分(如丝杠卡死、润滑不良);若报警仍存在,则需检查电气系统(电机绕组、驱动器参数、线路绝缘)。

Q2:TC-2148伺服参数PRM12(加减速时间)设置过小或过大会有什么影响?

A2:PRM12设置过小(如低于50ms)会导致启停时动态冲击过大,电流激增,引发过载报警;设置过大(如超过300ms)则会降低加工效率,且可能导致轮廓误差增大,需根据负载惯量和允许误差综合调整,推荐范围为100-200ms。