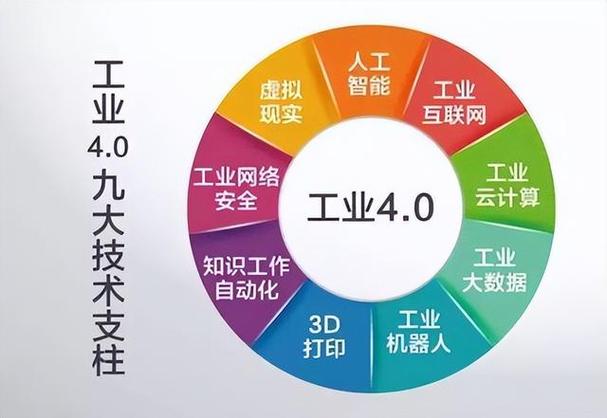

工业4.0作为第四次工业革命的核心驱动力,正通过深度融合信息技术与运营技术,重塑全球制造业的生产模式、价值链组织方式及产业生态,其实现依赖于一系列关键技术的协同支撑,这些技术不仅推动了生产系统的智能化、柔性化和高效化,更构建了“智能工厂”的底层架构,以下从核心技术、应用场景及价值维度展开分析。

工业4.0的关键技术体系以物联网(IoT)为基础,通过传感器、射频识别(RFID)、工业以太网等设备实现生产要素的全面互联与数据采集,在智能产线上,数以万计的传感器实时监测设备运行状态、物料消耗及产品质量数据,形成“物理-信息”映射的数字孪生模型,这一模型为生产过程的实时优化提供了虚拟实验环境,如通过模拟不同工艺参数对产品精度的影响,提前规避生产风险,减少试错成本,据德国机械设备制造业联合会(VDMA)统计,采用数字孪生技术的企业可将设备维护效率提升30%,停机时间减少20%。

人工智能(AI)与大数据分析则是工业4.0的“大脑”,机器学习算法通过对海量生产数据的深度挖掘,实现预测性维护、质量检测与需求预测,某汽车零部件制造商通过分析设备振动温度数据,提前72小时预警潜在故障,使非计划停机率下降40%,在质量控制环节,基于计算机视觉的AI检测系统可识别0.01毫米级的表面缺陷,检测效率较人工提升5倍以上,大数据驱动的需求预测模型能整合市场趋势、客户订单及库存数据,动态调整生产计划,使库存周转率提升25%。

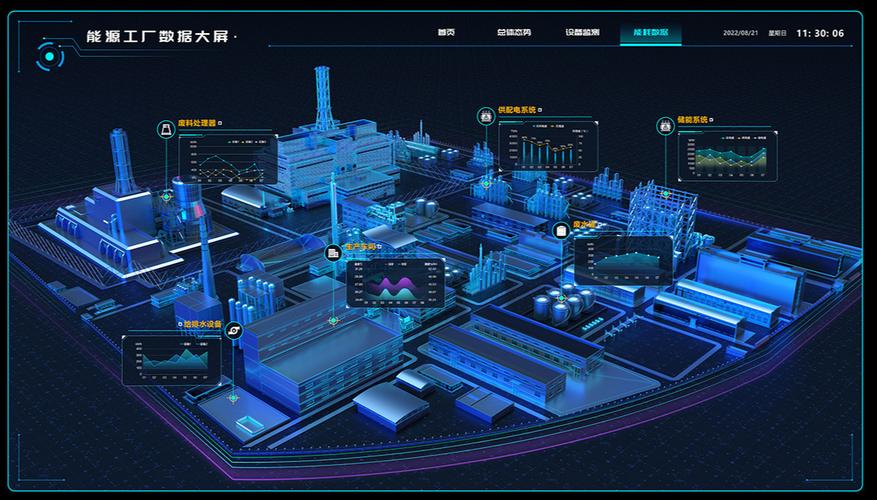

云计算与边缘计算的协同架构解决了工业场景的算力需求矛盾,云端平台负责全局数据存储、长周期分析及模型训练,如利用历史生产数据优化供应链调度;边缘计算则在靠近设备的现场端实时处理高并发数据,满足毫秒级响应需求,在柔性装配线上,边缘计算节点可实时调整机器人运动轨迹,实现多工序协同作业,生产节拍缩短15%,5G技术的低时延、高可靠特性为大规模设备互联提供了网络基础,支持远程操控、AR辅助维修等场景,使跨地域工厂协同成为可能。

工业机器人与自动化技术的升级是生产执行层的核心,传统工业机器人向协作机器人(Cobot)转型,具备力反馈、视觉引导等功能,可与人协同完成精密装配、物料搬运等任务,某电子企业引入协作机器人后,生产线调整时间从4小时缩短至30分钟,小批量生产效率提升50%,AGV(自动导引运输车)、AMR(自主移动机器人)与智能仓储系统的结合,实现了物料从入库到配送的全流程自动化,仓库空间利用率提升40%。

网络安全技术是工业4.0的“免疫系统”,随着OT与IT系统融合,工业控制系统面临勒索病毒、数据泄露等风险,工业防火墙、入侵检测系统(IDS)、安全访问控制(如零信任架构)等技术构建了多层次防护体系,某制造企业通过部署工控安全态势感知平台,实时监测异常操作行为,将安全事件响应时间从小时级降至分钟级,保障了生产连续性。

区块链技术则在供应链溯源、质量数据共享等领域发挥独特作用,通过分布式账本记录原材料采购、生产流程、物流运输等全生命周期数据,确保信息不可篡改,某食品企业应用区块链技术后,产品溯源时间从3天缩短至10秒,消费者扫码即可获取完整生产记录,品牌信任度提升35%。

这些技术的融合应用正在推动制造业向“个性化定制、柔性化生产、服务化延伸”转型,家电企业通过C2M(用户直连制造)模式,让用户在线定制产品参数,系统自动拆解需求并生成生产指令,从下单到交付周期从30天压缩至7天,基于工业互联网平台的共享制造模式,使中小企业能按需调用闲置产能,资源利用率提升30%。

相关问答FAQs

Q1:工业4.0与工业3.0(自动化生产)的核心区别是什么?

A:工业3.0以PLC、自动化设备为核心,实现生产流程的自动化,但系统间数据孤岛现象严重,缺乏柔性;工业4.0通过物联网、AI等技术实现设备、产品、人的全面互联,数据驱动决策,支持个性化定制和动态优化,生产模式从“大规模标准化”转向“大规模定制化”。

Q2:中小企业实施工业4.0面临哪些挑战?如何应对?

A:主要挑战包括资金投入大、技术人才缺乏、数据安全风险高,应对策略:①采用模块化技术方案,优先部署IoT数据采集、边缘计算等轻量化应用;②借助工业互联网平台共享算力与模型,降低研发成本;③与高校、科研机构合作培养复合型人才,同时通过云服务提供商的安全托管方案保障数据安全。