电力电子技术是现代电力系统与工业控制的核心支撑技术,其核心在于利用电力电子器件对电能进行高效变换与控制,在众多器件中,门极可关断晶闸管(GTO)作为一种全控型电力电子器件,曾在高功率领域扮演过重要角色,其独特的性能特点和应用场景至今仍具有研究价值。

GTO是在传统晶闸管(SCR)基础上发展而来的全控型器件,与SCR只能通过门极触发导通、需借助外部电路关断不同,GTO既可通过门极正脉冲电流触发导通,也可通过门极负脉冲电流强制关断,这种自关断能力使其在电路设计上更为灵活,无需复杂的关断电路,显著简化了系统结构,从结构上看,GTO内部包含数百个并联的微元晶体管,每个微元都具有独立的门极控制,这种“多元集成”结构使其能够承受高电压(可达数千伏)和大电流(可达数千安),特别适合大功率应用场景,但其关断过程中,需要从门极抽取较大负电流(通常为阳极电流的1/3~1/5),这导致关断损耗较大,且对门极驱动电路的功率和响应速度要求较高。

在性能参数方面,GTO的主要优势包括高耐压、大电流容量以及较高的浪涌电流承受能力,使其在兆瓦级功率变换场合具有独特优势,其缺点也十分突出:一是开关频率较低(通常不超过1kHz),主要受限于关断损耗和开关时间;二是关断增益较小(约为3~5),意味着关断时门极负电流需求较大;三是驱动电路复杂,需要提供正负双向脉冲电流;四是缓冲电路设计要求高,以抑制关断时的过电压和du/dt,下表对比了GTO与传统SCR及现代IGBT的部分关键特性:

| 特性参数 | GTO | 传统SCR | IGBT |

|---|---|---|---|

| 控制方式 | 全控(门极可关断) | 半控(只能触发导通) | 全控(电压型控制) |

| 关断增益 | 3~5 | ||

| 开关频率 | ≤1kHz | ≤500Hz | 1kHz~100kHz |

| 驱动功率 | 大(需双向驱动) | 小(仅触发驱动) | 小(电压驱动) |

| 导通压降 | 较低(1.5~3V) | 低(1~2V) | 中(1.5~3V) |

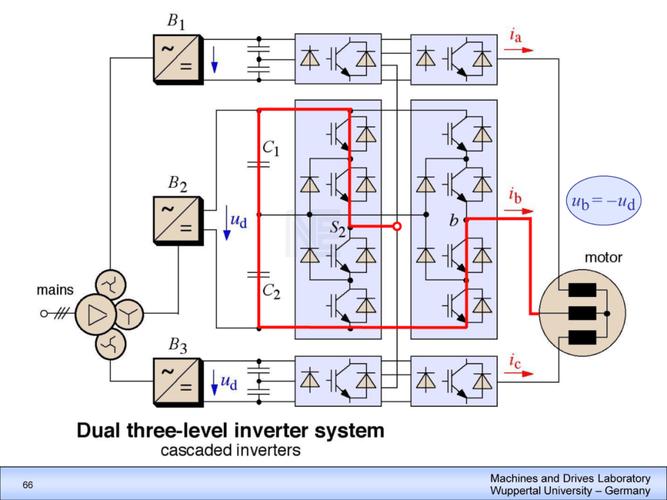

GTO的主要应用场景集中在高功率、低频率的领域,如大功率直流调速系统、高压直流输电(HVDC)的整流与逆变环节、工业中频感应加热电源(通常为1~10kHz)、以及大型电动机的软启动和调速装置等,在这些应用中,GTO凭借其高电压、大电流能力,曾一度成为大功率变换的首选器件,随着绝缘栅双极型晶体管(IGBT)的快速发展,尤其是高压IGBT模块的成熟,GTO的许多应用逐渐被IGBT取代,IGBT具有更高的开关频率、更低的驱动功率和更简单的驱动电路,在中小功率领域占据绝对优势,尽管如此,GTO在某些超高压、特大电流的特殊场合(如某些工业电炉或大型同步机驱动)仍有不可替代的价值,尤其是在对成本敏感且对开关频率要求不高的场景。

相关问答FAQs:

-

问:GTO与IGBT在应用上有何主要区别?

答:GTO和IGBT虽均为全控型器件,但应用场景差异显著,GTO以高耐压、大电流为核心优势,适用于兆瓦级低频(≤1kHz)场合,如HVDC、大电机驱动;而IGBT凭借高频开关(可达kHz~MHz级)、低驱动损耗、易并联等特点,主导中小功率(kW~MW级)高频应用,如新能源发电、电动汽车、工业变频器等,现代高压IGBT的普及进一步压缩了GTO的市场空间,使其仅在少数超高压大电流场景保留应用。 -

问:GTO的关断损耗为什么较大?如何降低?

答:GTO关断损耗大的主要原因是其关断过程中需从门极抽取大量负电流(阳极电流的1/3~1/5),导致载流子复合时间较长,且关断期间阳极电压上升和电流下降同时发生(硬关断),产生较大瞬时损耗,降低方法包括:优化门极负脉冲波形(如增加负电流上升率du/dt),采用缓冲电路(RC缓冲器或有源钳位电路)抑制关断过电压和电流变化率,以及改进GTO芯片结构(如阳极短路发射极设计)以缩短存储时间,从而减少关断损耗。