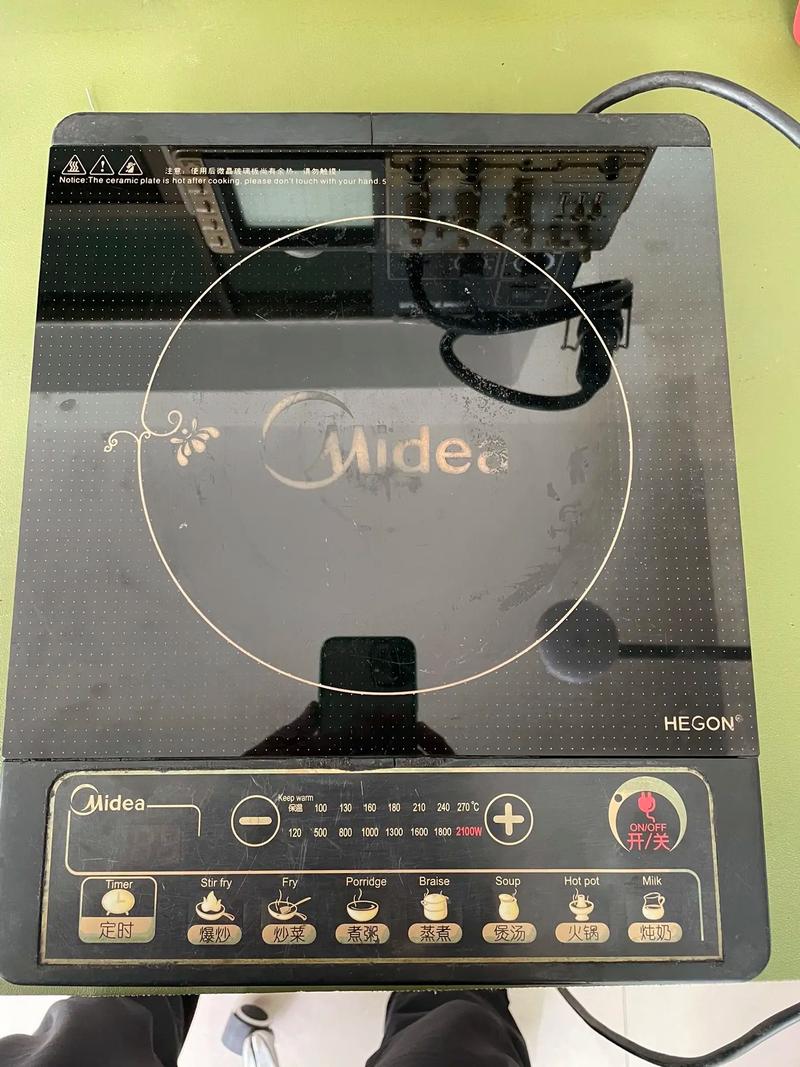

电磁炉不检锅的维修步骤需要遵循系统化的排查流程,从简单到复杂逐步定位故障点,以下是详细的维修步骤及操作要点:

初步检查与安全确认 维修前首先切断电源,拔下电磁炉插头,等待5分钟以上确保内部电容放电完毕,检查电磁炉外观是否有明显破损、进水痕迹或元件烧焦现象,同时确认锅具是否符合要求(需含铁量大于92%的平底锅,直径≥12cm),使用万用表电阻档测量电源线插头两脚间阻值,正常时应为几十欧姆(视功率而定),若阻值无穷大说明电源线或保险管开路。

电源电路检测 拆开电磁炉外壳,找到电源板部分,重点检查保险管是否熔断,若保险管发黑或熔断,需进一步排查后级电路是否存在短路点,使用万用表二极管档测量整流桥(DB1)四个引脚,正向压降约0.5-0.7V,反向电阻应无穷大,若发现短路需更换整流桥,滤波电容(C1)常见故障为鼓包、漏液,用万用表电容档测量容量是否偏离标称值20%以上,同时检查其两端是否有300V直流电压(通电测量时需注意安全)。

IGBT及驱动电路检测 IGBT(Q1)是故障高发元件,需拆下测量其三个电极间阻值:G-E、G-C间正向电阻约10-20Ω,反向电阻无穷大;C-E间正反向电阻均应很大,若阻值小则击穿损坏,更换IGBT时必须同时检查续流二极管(D1)是否开路短路,驱动电路关键检测点包括:驱动集成电路(如TA8316S)的VCC端电压(约18-20V),以及PWM输入端(如第5脚)是否接收到微控制器输出的同步信号,使用示波器观察驱动波形应为规则的脉冲信号,若波形异常需检查周边电阻、电容是否变质。

LC振荡及同步电路检测 检锅故障多与LC振荡电路相关,用万用表测量谐振电容(C3)是否失效,常见故障为容量减小或漏电,可并联同容量电容试验,检测IGBT的C极对地电压,正常时应有18-24V的脉冲电压,同步电路中,比较器(如LM339)的各引脚电压需参照图纸测量,特别要注意第5、6脚的基准电压和取样电压是否正常,若电压偏差过大需检查周边分压电阻(如R10-R13)是否变值。

微控制器及检测电路检测 微控制器(MCU)是检锅控制核心,需测量其工作电压(VCC,通常为5V)、复位端电压(RESET,约4.8V以上)及晶振两端波形(用示波器应测到2-8MHz的正弦波),检锅信号通过电流互感器(CT1)取样,测量其次级端电阻(R50)两端电压,正常时应有0.1-0.5V的交流电压,若CT1开路或R50变值,会导致检锅失败,同时检查按键板是否短路,可通过断开按键板连接器观察故障是否消失。

故障点确认与元件更换 通过上述步骤定位故障元件后,需注意更换元件的参数匹配,IGBT需选用同型号或耐压、电流参数更高的型号,驱动集成电路最好使用原型号代换,更换电容时需注意耐压值,滤波电容耐压应≥400V,谐振电容耐压≥1200V,焊接完成后,先不装锅通电测量各关键点电压是否正常,确认无误后再进行检锅测试,测试时可用螺丝刀金属柄靠近感应区,观察是否能启动检锅程序。

维修后测试与安全防护 维修完成后需进行功能测试:将电磁炉放置在非金属台面上,放入适合锅具,通电后观察是否能正常检锅并加热,测试过程中注意监测IGBT温度,若异常发热需检查驱动电路或散热系统,最后恢复外壳安装,确保电源线固定牢固,避免内部线材挤压,对于老旧机型,建议同步更换老化的风扇、热敏电阻等易损件,以提高整机可靠性。

相关问答FAQs:

-

问:电磁炉更换IGBT后仍不检锅,可能原因是什么? 答:需重点检查驱动电路是否正常,包括驱动集成电路供电、PWM输入信号是否到位,以及同步电路的取样电压是否准确,谐振电容容量衰减或电流互感器损坏也会导致此故障,可用示波器观察驱动波形和振荡波形进一步判断。

-

问:维修时发现保险管熔断,直接更换后可以吗? 答:不可直接更换保险管,必须先排查导致保险管熔断的根本原因,通常为IGBT击穿、整流桥短路或滤波电容漏电,应使用万用表测量上述元件,确认无短路故障后再更换同规格保险管(一般电磁炉使用10A/250V保险管),否则可能再次烧毁元件甚至引发危险。