51单片机作为制维修电源的核心控制单元,通过其强大的I/O口、定时器、ADC和PWM功能,实现对电源输出电压、电流的精确调节与实时监控,适用于电子设备维修、实验室测试等场景,以下从硬件设计、软件实现、功能特点及注意事项等方面详细介绍。

硬件设计

主控模块

选用经典的51系列单片机(如AT89C52或STC89C52),其内置8KB Flash、512B RAM、4个8位I/O口和3个16位定时器,足以满足电源控制需求,外部接11.0592MHz晶振,确保定时器精度;复位电路采用10μF电容和10kΩ电阻,实现上电复位。

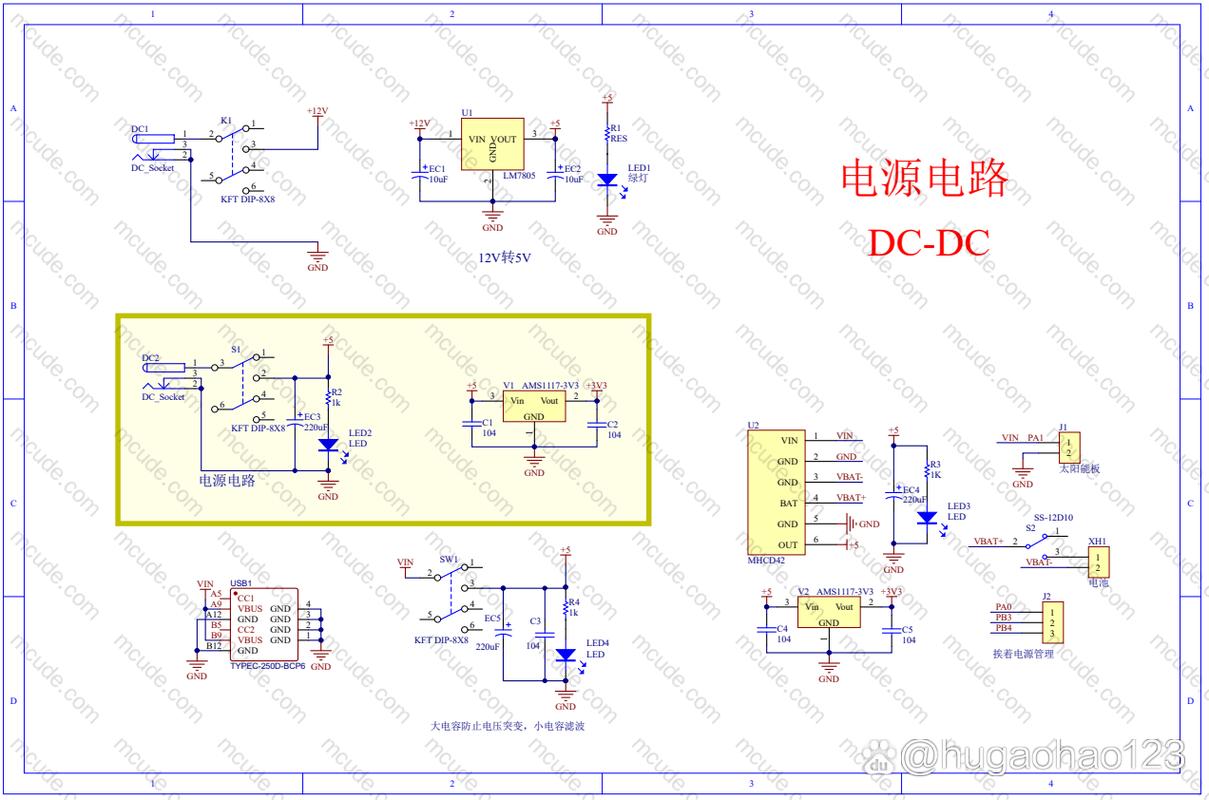

电源输入与变换模块

输入端采用AC-DC模块(如220V转12V/3A),经整流滤波后得到直流电压,通过LM2596降压芯片将12V转换为5V,为单片机及外围电路供电;使用LM317可调稳压芯片搭建电压预调电路,输出0-30V可调电压,作为后级调整的基准。

电压/电流调整模块

电压调整采用数字电位器(如MCP41010)结合运放(LM358)的闭环控制:单片机通过SPI接口发送数字信号至MCP41010,调整分压比,经运放放大后控制LM317的ADJ端,实现电压步进调节(分辨率0.01V),电流调整则通过采样电阻(0.1Ω/5W)检测负载电流,经INA219电流放大器后送入单片机ADC口,通过PID算法动态调整输出限流值。

保护电路设计

- 过压保护:通过电压比较器(LM393)实时监测输出电压,超过阈值时触发继电器断开输出。

- 过流保护:INA219采集电流数据,当电流超过设定值(如3A)时,单片机控制MOSFET(IRF540N)关断输出。

- 短路保护:采用0.01Ω康铜丝作为熔断丝,结合软件延时判断(连续检测过流50ms触发保护)。

人机交互模块

显示部分采用LCD1602液晶屏,实时显示输出电压、电流、设定值及保护状态;输入部分通过4x4矩阵键盘(含数字键、功能键)实现参数设置,支持电压/电流值直接输入及步进调节(0.1V/0.01A)。

通信与扩展模块

预留RS232串口(MAX232电平转换)用于与PC通信,实现远程监控;扩展I2C接口(AT24C02存储芯片)用于保存用户设置的上电默认参数。

软件实现

主程序流程

系统上电后,首先初始化I/O口、定时器、ADC、SPI及LCD;然后从AT24C02读取保存的电压/电流设定值;进入主循环后,通过ADC采集输出电压/电流值,与设定值比较后调用PID算法调整PWM占空比,同时检测保护条件,触发异常时执行保护程序并更新显示。

核心算法

- PID控制:采用位置式PID算法,通过定时器T0产生10ms中断,在中断服务程序中计算: [ \text{Output} = K_p \times e(k) + K_i \times \sum e(k) + K_d \times [e(k) - e(k-1)] ] ( e(k) )为当前误差,( K_p=0.8 )、( K_i=0.1 )、( K_d=0.05 )为经验参数,通过试凑法确定。

- PWM生成:利用定时器T2的16位模式,设置重装载值,通过调整CCON寄存器中的TR2位控制PWM波占空比,频率约20kHz,避免电感噪声。

功能模块代码示例

电压采集函数(ADC0804):

unsigned int read_adc() {

WR = 0; // 启动转换

delay_us(100);

WR = 1;

while(INTR == 1); // 等待转换完成

RD = 0;

unsigned int value = P1;

RD = 1;

return value;

}

PID计算函数:

float pid_control(float setpoint, float current) {

float error = setpoint - current;

integral += error;

float derivative = error - prev_error;

float output = Kp*error + Ki*integral + Kd*derivative;

prev_error = error;

return output;

}

功能特点

- 高精度调节:电压调节范围0-30V,分辨率0.01V;电流调节范围0-3A,分辨率0.01A,满足精密维修需求。

- 多重保护:具备过压、过流、短路及过热(通过DS18B20温度传感器监测)保护,可靠性高。

- 智能存储:可保存10组常用参数,支持一键调用,提升工作效率。

- 实时监控:LCD屏显示输出曲线(通过串口发送至上位机软件),便于分析负载特性。

注意事项

- 散热设计:LM317及MOSFET需加装散热片,确保长时间工作稳定。

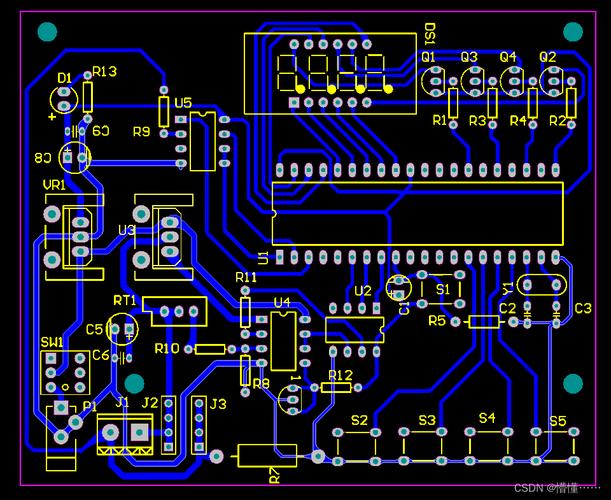

- 布线规范:大电流路径(采样电阻、继电器)采用短而粗的走线,减少压降干扰。

- 校准方法:使用高精度数字万用表对比输出值,通过软件校准系数修正误差(如ADC值乘以1.005)。

- 抗干扰措施:单片机电源端接0.1μF滤波电容,ADC输入端加RC低通滤波(截止频率100Hz)。

相关问答FAQs

Q1:如何通过51单片机的ADC提高电压采样精度?

A1:可通过以下方法优化:①采用外部高精度ADC(如ADS1115,16位分辨率)替代单片机内置ADC;②增加软件滤波算法(如滑动平均滤波,连续采样10次取平均值);③校准ADC零点误差(无输入时读取ADC值作为偏移量);④合理选择参考电压源(如TL431,精度0.1%),避免使用单片机VCC作为参考。

Q2:维修电源输出纹波过大,如何解决?

A2:纹波问题通常由以下原因导致:①输入滤波不足,可在AC-DC模块后增加LC滤波电路(10μH电感+470μF电容);②PWM频率过低,将定时器重装载值调小,提高PWM频率至50kHz以上;③输出端并联低ESR电容(如10μF陶瓷电容+1000μF电解电容);④布线不合理,大电流回路与信号线分开布局,避免耦合干扰,若纹波仍较大,可增加有源滤波电路(运放+三极管构成)。