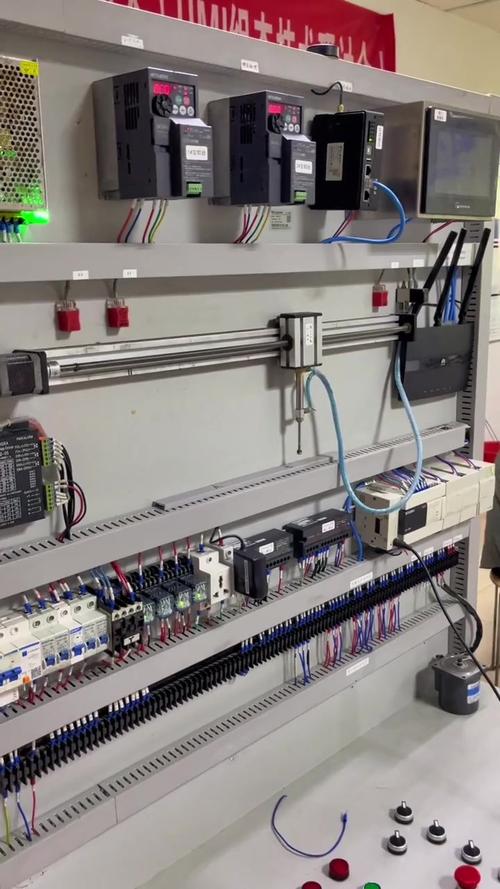

plc技术有哪些应用:plc(可编程逻辑控制器)作为一种专为工业环境设计的数字运算操作电子系统,凭借其高可靠性、强抗干扰能力、灵活的编程方式和模块化结构,已成为现代工业自动化控制的核心设备,其应用领域广泛,几乎渗透到所有工业生产环节,从传统制造业到新兴智能工厂,从单一设备控制到复杂系统集成,plc技术都发挥着不可替代的作用,以下从多个维度详细阐述plc技术的典型应用。

在制造业领域,plc是生产线自动化的“大脑”,以汽车制造为例,冲压、焊接、涂装、总装四大工艺环节均离不开plc的控制,在冲压车间,plc通过控制液压系统、机械臂和传送带,实现钢板定位、冲压成型、工件分拣的全自动化,确保生产节拍精准;焊接生产线上,plc协调多台焊接机器人的动作轨迹与焊接参数,同时实时监测焊接质量,不合格品自动剔除;涂装车间中,plc控制喷漆机器人的喷涂路径、流量和雾化效果,并管理烘干炉的温度曲线与通风系统,保证涂层均匀;总装线上,plc则负责控制各工位的装配设备、物流小车和检测仪器,实现零部件的精准投放与装配质量检测,在电子制造业中,plc控制SMT贴片机、插件机、回流焊等设备,实现电路板的高精度组装;在食品饮料行业,plc管理灌装线、封口线、贴标线和包装线,确保生产卫生、计量准确和包装完好。

在过程控制行业,plc承担着连续生产流程的监控与调节任务,石油化工领域,plc与传感器、执行器构成闭环控制系统,对反应温度、压力、液位、流量等关键参数进行实时采集与动态调节,确保化学反应在最佳状态下进行,同时保障生产安全,在乙烯裂解装置中,plc控制裂解炉的温度分布和停留时间,优化产品收率;在炼油催化裂化装置中,plc调节再生器的风量和催化剂循环量,维持系统热平衡,电力行业方面,plc应用于火电厂的锅炉控制系统,通过调节给煤量、送风量和引风量,实现燃烧效率最大化;在水电厂,plc控制水轮机组的启停、调速和励磁,确保电网频率稳定;在新能源领域,plc管理光伏电站的逆变器运行、风电场的变桨系统和偏航系统,提高能源转换效率,冶金行业中,plc控制高炉的布料、送风和出铁过程,调节转炉的氧枪位置和吹氧量,管理连铸机的拉坯速度和切割精度,保障钢铁生产的连续性和稳定性。

在楼宇自动化与基础设施领域,plc技术为大型建筑和公共设施提供了智能化管理方案,智能楼宇系统中,plc通过空调控制系统,根据室内外温度、湿度及人员密度,自动调节冷热水阀、风阀和风机转速,实现节能降耗;通过照明控制系统,采用光照感应和人体感应,实现公共区域照明的自动开关与亮度调节;通过电梯群控系统,plc分析客流数据,优化电梯调度策略,减少等待时间;通过安防监控系统,plc联动门禁、摄像头和报警器,实现对出入口、消防通道的重点监控,在交通基础设施中,plc应用于城市交通信号灯控制,根据车流量动态调整红绿灯时长,缓解交通拥堵;在高速公路收费站,plc控制栏杆机、车牌识别系统和计费设备,实现快速通行;在地铁和轻轨系统,plc管理站台屏蔽门的开关、列车运行调度和信号联锁,保障行车安全。

在机械装备与专用设备领域,plc提升了设备的智能化水平和生产效率,数控机床中,plc作为机床控制的核心,处理操作面板的指令、监控限位开关和传感器状态,控制主轴启停、刀库换刀、工作台进给等动作,实现加工过程的自动化;在起重机械中,plc控制电机的正反转、调速和制动,具备超载保护、限位保护和防摇功能,确保作业安全;在塑料成型机中,plc管理合模、注射、保压、冷却、开模等工序的温度、压力和时间参数,提高制品质量;在纺织机械中,plc控制整经机、织布机、印染机的经纱张力、纬纱密度和印花精度,适应多品种、小批量的生产需求,在环保设备中,plc控制污水处理系统的曝气量、加药量和污泥排放量,实现水质达标排放;在垃圾焚烧炉中,plc调节燃烧温度和烟气停留时间,确保二噁英等有害物质充分分解。

在新能源与智能电网领域,plc技术支持可再生能源的高效并网与稳定运行,在光伏发电系统中,plc监控光伏阵列的输出电压、电流和温度,通过MPPT(最大功率点跟踪)算法优化逆变器的工作点,提高发电效率;在风力发电系统中,plc控制风力偏航系统对准风向、变桨系统调节叶片角度,确保风机在额定风速范围内稳定运行,并在风速超限时实现安全停机,在智能微电网中,plc协调光伏、储能、柴油发电机和负荷之间的能量平衡,实现并网/离网模式的无缝切换;在电动汽车充电桩中,plc控制充电过程,包括充电接口的连接检测、充电电流电压调节、充电状态显示及故障保护,确保充电安全可靠。

随着工业4.0和智能制造的推进,plc技术正向着网络化、智能化和集成化方向发展,工业以太网(如Profinet、EtherNet/IP)的应用使plc能够与上位机、机器人、MES系统等进行高速数据交互,实现生产过程的集中监控与管理;边缘计算技术的融入使plc具备本地数据处理能力,减少对云端的依赖,提高实时性;人工智能算法的集成使plc能够实现预测性维护、质量检测等智能功能,推动工业生产向更高效率、更低成本、更高质量迈进。

| 应用领域 | 典型场景 | 核心控制功能 |

|---|---|---|

| 制造业 | 汽车生产线、电子SMT产线、食品灌装线 | 多设备协同、生产节拍控制、质量检测、物流调度 |

| 过程控制 | 石油化工、电力冶金、水处理 | 温度/压力/流量闭环调节、安全联锁、工艺参数优化 |

| 楼宇自动化 | 智能建筑、交通信号、地铁系统 | 空调照明节能控制、电梯群控、安防监控、信号联锁 |

| 机械装备 | 数控机床、起重机械、塑料成型机 | 运动轨迹控制、工序逻辑管理、安全保护、精度调节 |

| 新能源与电网 | 光伏发电、风力发电、智能微电网、充电桩 | 能量转换优化、并网控制、充放电管理、故障诊断 |

相关问答FAQs:

问:plc与传统继电器控制系统相比有哪些优势?

答:plc相较于传统继电器控制系统,优势主要体现在:1)可靠性高:采用工业级元器件和抗干扰设计,无机械触点,故障率低;2)灵活性强:软件编程替代硬件接线,修改控制逻辑只需更新程序,无需改动线路;3)功能丰富:具备定时计数、数据处理、通信联网等功能,可扩展性强;4)维护便捷:具有自诊断和故障显示功能,快速定位问题;5)体积小巧:集成度高,节省控制柜空间,降低能耗。

问:如何选择适合工业应用的plc?

答:选择plc需综合考虑以下因素:1)控制规模:根据输入输出(I/O)点数确定plc的容量,预留10%-15%的余量;2)控制复杂度:简单逻辑控制可选微型plc,复杂运动控制或过程调节需选用中大型plc或支持模块扩展的型号;3)通信需求:根据与上位机、其他设备的通信协议(如Modbus、Profinet)选择支持相应接口的plc;4)环境适应性:考虑工作温度、湿度、振动、电磁干扰等环境因素,选择防护等级和抗干扰能力匹配的产品;5)成本预算:在满足性能要求的前提下,平衡硬件成本、开发成本和维护成本。