PCB的检测技术要求是确保印制电路板质量符合设计规范和使用标准的关键环节,涵盖了从原材料到成品的全流程质量控制,不同应用场景(如消费电子、汽车电子、航空航天)对PCB的可靠性要求差异显著,因此检测技术需兼顾全面性、精准性和针对性,以下从检测分类、核心参数、方法及标准等方面详细阐述PCB的检测技术要求。

原材料与来料检测技术要求

PCB的性能基础在于原材料质量,需对基材、铜箔、阻焊油墨、焊锡等关键材料进行严格检测。

- 基材检测:需验证基材类型(如FR-4、PI、PTFE等)是否符合设计要求,重点检测介电常数(Dk)、介电损耗(Df)、热膨胀系数(CTE)、玻璃化转变温度(Tg)等参数,高频PCB基材的Dk需控制在±0.05误差内,Df需低于0.01,基材的耐热性(如T260、T288测试)和阻燃性(UL94 V-0等级)也是必检项。

- 铜箔检测:包括铜箔厚度(±10%公差)、附着力(百格测试≥4B级)、抗拉强度(≥300 N/mm²)及表面粗糙度(Ra≤1.6 μm),确保铜箔与基材结合牢固,避免后续加工中出现分层或起泡。

- 油墨与焊料检测:阻焊油墨需验证其耐化学性(如耐酸碱、溶剂浸泡)、绝缘性(击穿电压≥500 V/mil)和附着力;焊锡膏需检测合金成分(如Sn63/Pb37或无铅SAC305的锡/铜/银比例)、金属含量(88.5±0.5%)及氧化率(≤0.3%)。

生产过程检测技术要求

生产过程中的检测旨在实时监控工艺稳定性,及时识别潜在缺陷,降低返工成本。

- 图形转移检测:曝光显影后需通过显微镜或AOI检查线路图形的线宽公差(±10%)、断路/短路缺陷(间距≥0.1 mm时无短路)、侧蚀度(≤线宽的20%)及残膜量(≤5%)。

- 蚀刻与电镀检测:蚀刻后需测量线路线宽(与设计值偏差≤±0.05 mm)、蚀刻因子(≥3:1)及基材损伤深度(≤0.02 mm);电镀层需检测厚度(铜≥18 μm,锡≥6 μm)、均匀性(同一板面厚度差≤10%)及孔隙率(≤5个/cm²)。

- 层压检测:多层板层压后需通过超声波C扫描或X射线检测分层、白斑、气泡等缺陷,层压厚度公差需控制在±10%内,介电层厚度偏差≤±5 μm。

成品检测技术要求

成品检测是PCB出厂前的最后一道关卡,需全面验证电气性能、机械性能及外观质量。

-

电气性能检测:

(图片来源网络,侵删)

(图片来源网络,侵删)- 导通性测试:采用飞针测试或针床测试,检测线路开路、短路及电阻值(公差±5%),测试覆盖率需达100%。

- 绝缘电阻测试:在500 V DC电压下,相邻线路间绝缘电阻≥100 MΩ,层间绝缘电阻≥500 MΩ。

- 耐电压测试:线路与线路、线路与基材间施加1.2倍额定电压(如AC 2000V/1min),无击穿或飞弧现象。

- 高频性能测试:对高频PCB,需采用矢量网络分析仪(VNA)检测S参数(如S11≤-10 dB,S21≤-3 dB)、插入损耗(≤0.1 dB/cm)及阻抗控制(50Ω±5%)。

-

机械性能检测:

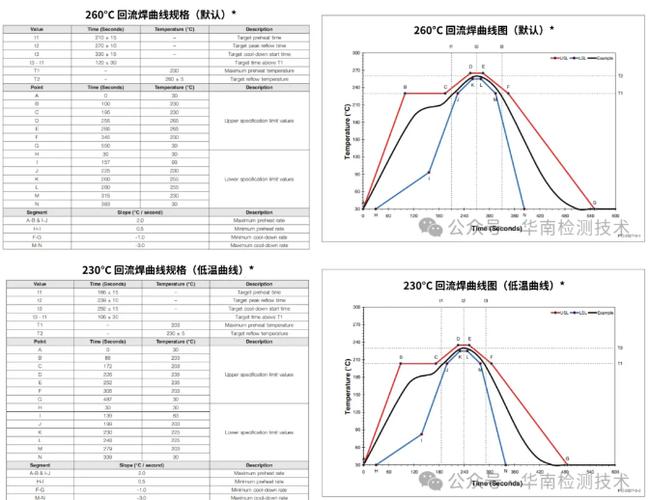

- 可焊性测试:采用焊槽法(260℃±5℃/10s)或润湿天平法,焊料润湿时间≤3s,润湿面积≥95%。

- 弯曲强度测试:样品在跨距50 mm条件下,弯曲强度≥150 MPa(FR-4基材),断裂后无分层或铜箔剥离。

- 振动与冲击测试:汽车电子PCB需通过IEC 60068-2-6振动测试(10-2000 Hz/10g)和IEC 60068-2-27冲击测试(50g/11ms),无线路断裂或元件脱落。

-

外观与尺寸检测:

- 外观缺陷:通过人工目检(放大10倍)或AOI检测,不允许有露铜、划痕、阻焊桥(≥0.05 mm)、异物污染等缺陷,板面清洁度需符合IPC-A-600标准。

- 尺寸公差:板长/宽公差±0.5 mm,孔径公差±0.1 mm(孔径≤1 mm时±0.05 mm),平整度(≤0.1%/mm)。

-

可靠性检测:

- 热冲击测试:样品在-55℃~125℃循环10次后,无分层、起泡或线路断裂。

- 高低温循环测试(-40℃~125℃/100 cycles):电阻变化率≤5%,绝缘电阻≥50 MΩ。

- 盐雾测试:汽车或海洋环境用PCB需通过500小时盐雾测试(5% NaCl溶液),无腐蚀或锈迹。

检测方法与设备对比

| 检测项目 | 常用方法 | 设备 | 精度要求 |

|---|---|---|---|

| 线宽/间距测量 | 光学显微镜、AOI | 三坐标测量仪、2D影像仪 | ±0.01 mm |

| 孔铜厚度检测 | X射线厚度仪、切片分析 | X-Ray FLX | ±1 μm |

| 介电常数测试 | 介电常数测试仪 | Agilent E4991A | Dk±0.02,Df±0.001 |

| 分层检测 | 超声波C扫描、X射线 | Olympus USM 3X | 分层面积≥0.1 mm²可检出 |

| 可焊性测试 | 润湿天平、焊槽法 | Solderability Tester | 润湿时间±0.5 s |

检测标准与规范

PCB检测需遵循国际、行业及企业标准,常用标准包括:

- IPC标准:IPC-A-600(PCB验收条件)、IPC-6011(PCB性能规范)、IPC-SM-840(阻焊油墨规范)。

- IEC标准:IEC 60249(基材)、IEC 61249(高频材料)。

- 企业标准:针对特定产品(如医疗、军工)制定更严苛的内控标准,如多层板层压公差控制在±5 μm内。

相关问答FAQs

Q1:为什么高频PCB对介电常数(Dk)和介电损耗(Df)要求更严格?

A:高频信号在PCB中传输时,Dk的稳定性直接影响阻抗匹配和信号延迟,若Dk波动过大,会导致信号反射和失真;Df则决定信号能量损耗,Df过高会使信号衰减加剧,降低传输效率,5G通信PCB的Dk需严格控制在2.2±0.05,Df≤0.002,以确保信号完整性。

Q2:AOI与X射线检测在PCB缺陷检测中各有什么优势?

A:AOI(自动光学检测)通过光学成像快速识别表面缺陷(如开路、短路、异物),检测效率高(可达1000片/小时),成本低,但对隐藏缺陷(如内层短路、孔铜裂纹)无效;X射线检测可穿透PCB基材,检测内部缺陷(如BGA虚焊、内层短路、孔壁裂缝),精度高(分辨率达10 μm),但设备昂贵、检测速度较慢,两者结合可实现表面与内部缺陷的全面覆盖。