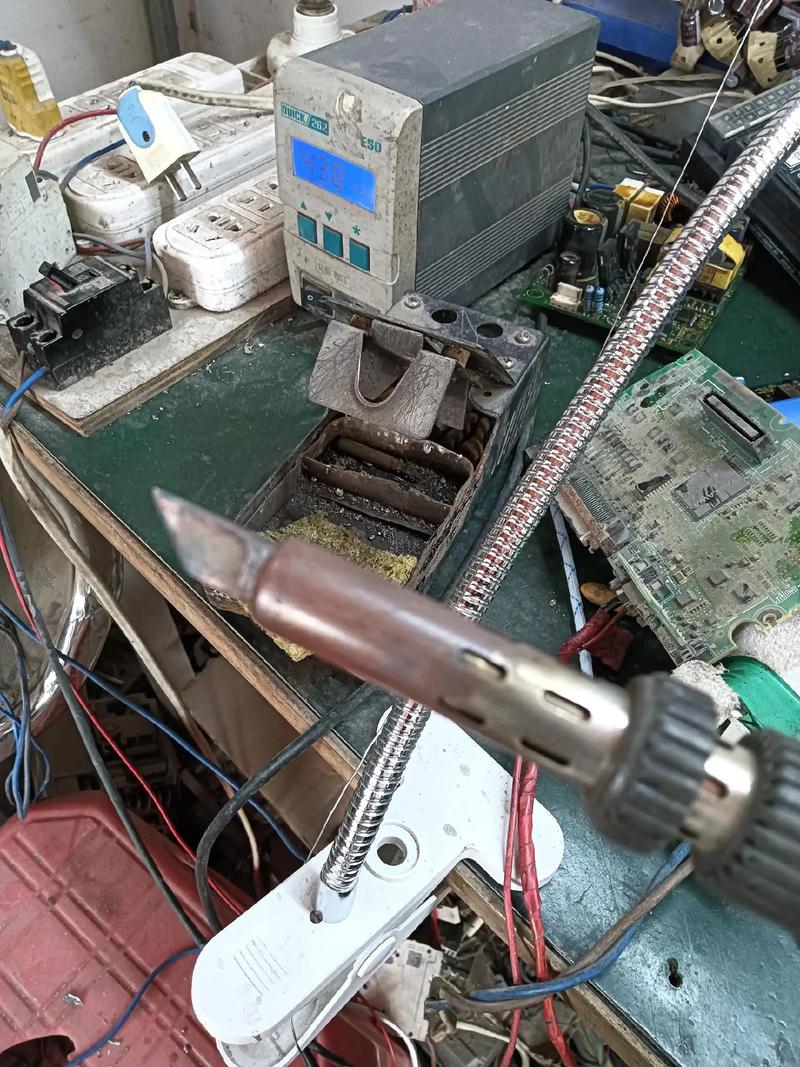

电烙铁焊接技术在主板维修与制作中扮演着至关重要的角色,其操作精度直接影响电子元件的焊接质量与主板的稳定性,主板作为电子设备的核心组件,集成大量微型贴片元件、BGA封装芯片及精密焊盘,对焊接技术提出了极高要求,以下从焊接原理、工具选择、操作流程、常见问题及注意事项等方面展开详细说明。

电烙铁焊接技术核心原理

电烙铁焊接的本质是通过加热焊锡使其熔化,在焊件表面形成合金层,实现电气连接与机械固定,主板的焊接需满足三个关键条件:可焊件表面清洁、焊料熔化温度适宜、加热时间精确控制,由于主板材质为FR-4环氧树脂板,耐热温度通常在150℃左右,因此焊接时需避免局部过热,以防焊盘脱落或基板变形,焊锡的选择也需匹配主板工艺,常用无铅焊锡(如SAC305)熔点约217℃,比传统含铅焊锡高30-40℃,要求电烙铁具备快速升温能力。

焊接工具与材料准备

-

电烙铁选型

主板焊接优先采用恒温电烙铁,温度范围建议300℃-350℃,配合精细焊头(如刀头或尖头),针对0402以下微型元件需使用低温烙铁(200℃-250℃),对于BGA芯片等大面积焊接,需搭配热风枪辅助。

表:电烙铁类型及适用场景

| 类型 | 温控精度 | 适用元件 | 优势 |

|------------|----------|------------------------|--------------------|

| 恒温烙铁 | ±5℃ | 贴片电阻/电容、连接器 | 防过热,稳定性高 |

| 感应加热烙铁 | ±1℃ | BGA芯片、CPU插槽 | 升温快,热量集中 |

| 低温烙铁 | ±3℃ | FPC柔性电路、敏感元件 | 减少热损伤 | -

辅助工具

- 焊锡丝:直径0.3mm-0.8mm,含松香芯,确保流动性适中。

- 助焊剂:选用免清洗型助焊剂(如酒精基),避免腐蚀主板残留物。

- 镊子与吸锡线:用于元件定位与焊锡修正,吸锡线需配合烙铁快速清理。

主板焊接操作流程

-

焊前准备

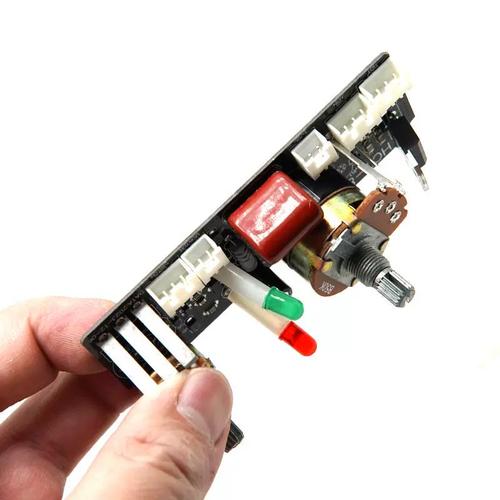

(图片来源网络,侵删)

(图片来源网络,侵删)- 清洁焊盘:用无水酒精擦拭氧化区域,必要时用细砂纸轻磨(仅针对裸露铜箔)。

- 固定主板:使用防静电夹具固定主板,避免焊接时移位。

-

焊接步骤

- 定位与预焊:对多引脚元件(如IC芯片),先用电烙铁蘸取少量焊锡在对应焊盘上预镀锡,增强可焊性。

- 元件安装:用镊子夹取元件对准焊盘,先焊固定点(如对角引脚),再焊接其余引脚。

- 焊点形成:烙铁头与焊盘、元件引脚呈45°夹角,接触时间不超过3秒,待焊锡完全包裹引脚后撤离。

- 检查与修整:使用放大镜检查焊点是否呈光滑圆锥形,避免虚焊、桥连,若有短路,用吸锡线清理。

-

特殊元件焊接技巧

- 贴片电阻/电容:采用“拖焊法”,即烙头蘸取锡后沿元件一侧快速拖动,利用表面张力均匀上锡。

- BGA芯片:需先植球(用钢网在芯片焊点上放置锡球),再通过热风枪加热至焊球熔化,温度曲线参考芯片规格书(通常峰值温度250℃,时间10-20秒)。

常见问题与解决方案

-

虚焊

- 原因:焊盘氧化、加热不足或助焊剂失效。

- 解决:增加助焊剂用量,延长加热时间至4-5秒,但需避免基板变色。

-

桥连短路

(图片来源网络,侵删)

(图片来源网络,侵删)- 原因:焊锡量过多或引脚间距过小。

- 解决:用刀型烙头尖端蘸取少量松香,快速划过短路处,利用毛细作用吸除多余焊锡。

-

焊盘脱落

- 原因:长时间高温加热或外力拉扯。

- 解决:若焊盘较小,可用飞线连接;若大面积脱落,需移植备用焊盘并重新布线。

安全与维护规范

- 防静电措施:佩戴防静电手环,工作台铺设防静电垫,避免人体静电击穿主板元件。

- 烙铁保养:每次使用后清理焊头氧化物,定期在镀层处镀锡,防止氧化导致导热不良。

- 通风环境:无铅焊锡焊接时产生有害烟雾,需配备排风设备。

相关问答FAQs

问题1:如何判断主板焊点是否合格?

解答:合格焊点应具备以下特征:表面光滑呈弯月形,无毛刺、针孔;焊锡与引脚、焊盘交界处形成凹面,接触角小于30°;通过放大镜观察无裂纹或虚焊迹象,可用万用表二极管档测试焊点与铜箔的导通性,确保电气连接可靠。

问题2:焊接后如何清洁主板残留助焊剂?

解答:对于免清洗型助焊剂,若残留量少且无白色盐状物,可不清理;若残留较多,用无水酒精配合软毛刷刷洗,重点清理芯片底部与插座周围,严禁使用有机溶剂(如丙酮)擦拭,以免溶解标记油墨或导致塑料元件开裂,清洗后需晾干或用热风枪低温吹干,避免残留水分导致短路。