测试技术在电子领域的应用贯穿了产品从研发设计到生产制造再到运维服务的全生命周期,是保障电子设备性能、可靠性及安全性的核心手段,随着电子技术向高频化、微型化、智能化方向发展,测试技术也不断融合新兴理论、方法与工具,形成了覆盖多学科、多场景的完整技术体系。

研发设计阶段的测试技术应用

在电子产品的研发设计阶段,测试技术主要用于验证电路原理、仿真模型及原型机的功能与性能,确保设计方案可行。

电路仿真与建模测试

借助SPICE、Multisim、Cadence等仿真工具,工程师可在设计前期对模拟电路、数字电路及混合信号电路进行静态与动态特性测试,通过瞬态分析验证电路的响应速度,通过蒙特卡洛分析评估元器件公差对电路性能的影响,通过热仿真测试芯片及PCB的散热性能,这类测试能提前发现设计缺陷,降低后期改造成本。

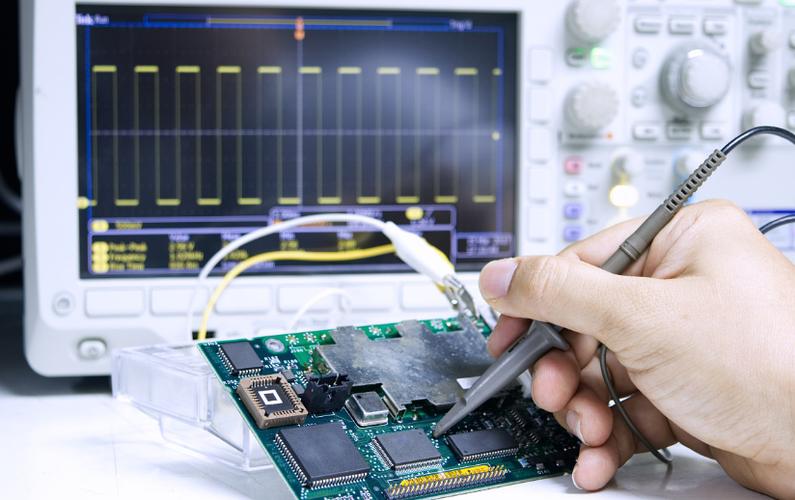

原型机功能验证测试

设计完成后,需通过搭建原型机进行功能验证,利用示波器、逻辑分析仪、信号发生器等仪器,测试电路的输入输出信号是否符合设计预期,测试数字电路的时序关系是否满足建立时间与保持时间要求,测试电源电路的纹波、噪声是否在允许范围内,对于射频电路,需使用频谱分析仪测试信号的频率、功率及调制精度,确保无线通信功能正常。

可靠性设计与失效分析测试

在设计阶段,还需通过加速寿命测试(HALT/HASS)、高低温循环测试、振动冲击测试等模拟极端环境,评估产品的可靠性,借助扫描电子显微镜(SEM)、X射线检测(X-Ray)等设备对失效样品进行分析,定位失效机理(如焊点开裂、元器件老化),为设计优化提供依据。

生产制造阶段的测试技术应用

电子制造环节的测试技术聚焦于质量控制与生产效率,确保产品一致性,降低不良品率。

自动光学检测(AOI)与自动X射线检测(AXI)

AOI通过光学成像技术检测PCB板上的焊点缺失、桥连、偏位等外观缺陷,适用于SMT贴片后的初期检测;AXI则利用X射线穿透性检测焊点内部虚焊、空洞等隐藏缺陷,尤其对BGA、CSP等封装器件的检测不可替代,两者结合可覆盖90%以上的制造缺陷,大幅提升直通率。

在线测试(ICT)与功能测试(FT)

ICT针床测试通过探针接触PCB的测试点,检测元器件的焊接质量、电阻电容值、二极管极性等基础参数,可快速定位开路、短路等硬故障;FT则模拟产品实际工作场景,测试整体功能是否正常,如电源的输出电压电流、通信设备的收发灵敏度等,现代产线常采用“ICT+FT”组合,兼顾测试效率与覆盖率。

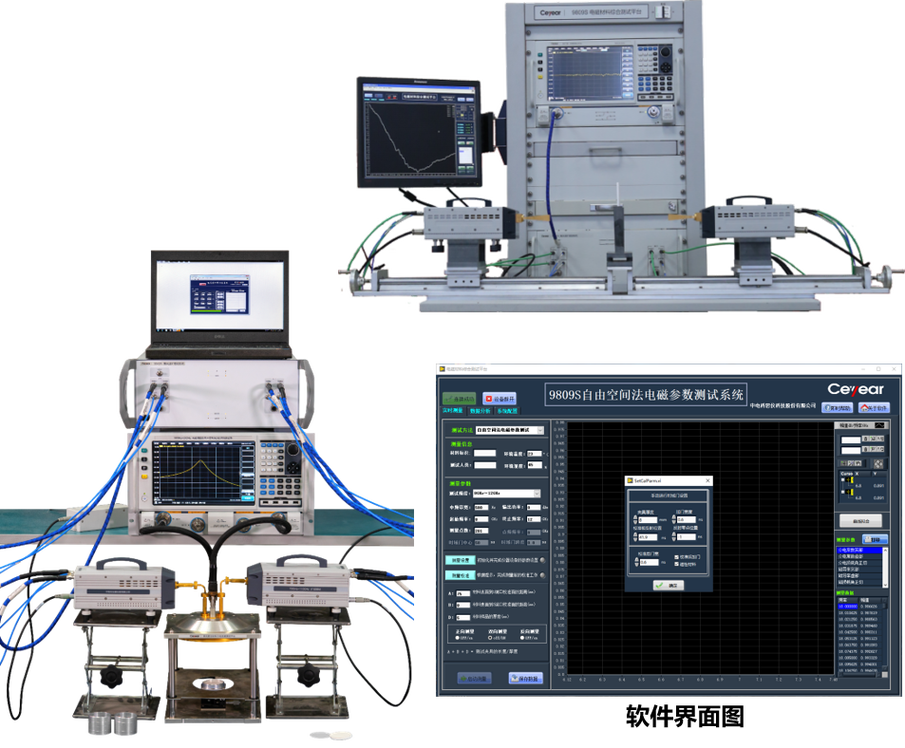

射频微波测试

对于智能手机、基站、雷达等射频电子设备,需通过矢量网络分析仪(VNA)、信号源、频谱分析仪等测试S参数、增益、噪声系数、相位噪声等关键指标,5G手机的天线测试需评估其辐射效率、方向图及多天线隔离度,确保通信性能符合标准。

表:电子制造阶段主要测试技术对比

| 测试技术 | 检测对象 | 优势 | 局限性 |

|----------------|------------------------|-------------------------------|-------------------------|

| AOI | PCB外观、焊点缺陷 | 检测速度快、成本低 | 无法检测焊点内部缺陷 |

| AXI | BGA、CSP等隐藏焊点缺陷 | 检测精度高、穿透性强 | 设备成本高、速度较慢 |

| ICT | 元器件焊接质量、基础参数| 故障定位精准、测试速度快 | 需定制针床、无法测功能 |

| FT | 产品整体功能 | 模拟真实场景、验证全面 | 测试周期长、成本较高 |

运维服务阶段的测试技术应用

电子设备投入使用后,测试技术用于故障诊断、性能监测及寿命预测,保障系统稳定运行。

现场故障诊断与维修测试

当设备出现故障时,可采用边界扫描(JTAG)、协议分析仪等工具进行定位,通过JTAG测试芯片引脚的连接性及内部逻辑,通过协议分析仪分析通信数据包的错误类型,快速排查硬件或软件故障,对于工业电子设备,还可使用便携式示波器、绝缘电阻测试仪进行现场检测,减少停机时间。

性能监测与预测性维护

在物联网、智能电网等场景中,传感器与测试系统结合,实时采集设备的电压、电流、温度、振动等数据,通过大数据分析评估设备健康状态,通过监测电机轴承的振动频谱,预测轴承磨损情况,提前安排维护,避免突发故障。

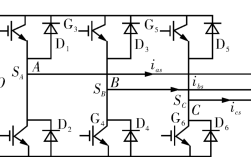

电磁兼容性(EMC)测试

电子设备在工作时可能产生电磁干扰,或受到外界电磁干扰影响性能,EMC测试包括传导骚扰、辐射骚扰、静电放电(ESD)等项目,确保设备符合国际标准(如FCC、CE),新能源汽车需通过EMC测试,防止电机驱动系统干扰车载通信设备。

前沿测试技术的发展趋势

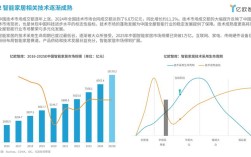

随着人工智能、5G、物联网等技术的普及,电子测试技术正呈现智能化、集成化、微型化趋势。

- 智能化测试:引入机器学习算法,通过历史数据训练模型,实现故障自动识别、测试参数自适应优化,提升测试效率与准确性。

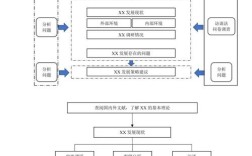

- 集成化测试平台:将数据采集、信号分析、结果存储等功能集成于单一平台,支持多协议、多场景测试,满足复杂电子系统的测试需求。

- 无线测试技术:针对柔性电子、可穿戴设备等新兴领域,发展基于无线传输的测试方法,避免传统探针接触对器件的损伤。

相关问答FAQs

Q1:为什么电子制造中需要同时采用AOI和AXI测试?

A1:AOI和AXI的检测原理与适用场景不同,AOI通过光学成像检测PCB外观及焊点表面缺陷,速度快、成本低,但无法检测焊点内部的虚焊、空洞等隐藏缺陷;AXI利用X射线穿透性检测器件内部结构,能发现AOI无法覆盖的缺陷,两者结合可实现对制造缺陷的全覆盖,大幅降低不良品率,尤其对于高密度封装的PCB板,AXI是不可或缺的补充手段。

Q2:射频电子设备测试中,矢量网络分析仪(VNA)的核心作用是什么?

A2:矢量网络分析仪(VNA)是射频测试的核心仪器,主要用于测量网络的S参数(散射参数),包括反射系数(S11、S22)和传输系数(S21、S12),通过S参数可计算器件的增益、损耗、驻波比(VSWR)、阻抗匹配等关键指标,评估天线、滤波器、放大器等射频器件的性能,在5G基站测试中,VNA可验证天线的辐射效率和频带宽度,确保信号传输质量;在芯片设计中,可测试封装后的射频性能,指导设计优化。