什么是脉冲涡流无损检测?

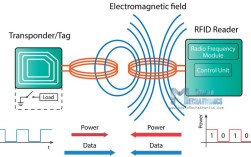

脉冲涡流无损检测 是一种利用脉冲激励信号(而非传统的正弦波)在导电材料中感应出涡流,通过检测涡流随时间衰减的信号来分析材料特性的技术。

可以把它想象成向平静的湖面投掷一块石头(脉冲激励),而不是持续地搅动(正弦波激励),观察石头激起的水波(涡流)如何扩散、衰减,以及遇到水底的障碍物(缺陷或材料变化)时会发生什么变化,从而推断出水下的情况。

工作原理

脉冲涡流检测的原理可以分解为以下几个步骤:

-

脉冲激励:

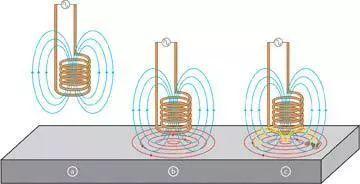

- 一个快速上升和下降的电流脉冲被施加到一个激励线圈上。

- 这个脉冲可以看作是多个不同频率的正弦波(傅里叶变换)的叠加,它本质上是一种多频涡流检测。

-

涡流产生:

(图片来源网络,侵删)

(图片来源网络,侵删)- 变化的电流在激励线圈周围产生一个快速变化的交变磁场。

- 这个磁场穿过待测的导电材料(如金属),根据法拉第电磁感应定律,会在材料内部感应出涡流。

-

涡流扩散与衰减:

- 涡流在材料中扩散,同时由于材料的电阻而产生焦耳热,能量逐渐衰减。

- 这个衰减过程非常快,通常在毫秒甚至微秒级别。

-

信号感应与拾取:

- 材料中的涡流会产生一个“二次磁场”,这个二次磁场会反过来作用于一个或多个检测线圈(或霍尔传感器、巨磁阻传感器等)。

- 检测线圈拾取到这个随时间变化的感应电压信号。

-

信号分析:

- 这是脉冲涡流技术的核心,拾取到的信号是一个包含丰富时间信息的瞬态响应信号。

- 关键点: 不同深度处的涡流会以不同的时间常数衰减。

- 表面/近表面的涡流衰减得快。

- 深层的涡流衰减得慢。

- 通过分析整个时间轴上的信号,可以分别获取不同深度处的信息,信号的早期响应主要由表面特性决定,而晚期响应则更多地反映了深层信息。

-

信息提取与成像:

(图片来源网络,侵删)

(图片来源网络,侵删)- 通过分析信号的幅值、相位、衰减时间等特征,可以判断:

- 是否存在缺陷:缺陷会干扰涡流的正常路径,导致信号异常。

- 缺陷的深度和大小:通过分析信号异常出现的时间点,可以估算缺陷的深度。

- 涂层/壁厚:非导电涂层(如油漆、隔热层)的存在会改变涡流的起始分布,从而影响信号。

- 材料特性:如电导率、磁导率的变化也会影响信号的衰减特性。

- 通过分析信号的幅值、相位、衰减时间等特征,可以判断:

关键组成部分

一个典型的脉冲涡流检测系统包括:

- 脉冲发生器: 产生高能量的电流脉冲。

- 探头: 包含激励线圈和检测线圈,是接触被测物体的部分,探头设计多种多样,针对不同应用(如点探头、阵列探头、内窥探头等)。

- 信号调理与采集单元: 对检测线圈拾取的微弱信号进行放大、滤波和高速数字化。

- 计算机与分析软件: 存储数据,并进行复杂的信号处理、特征提取和可视化显示(如C扫描成像)。

主要优点

相比传统的单频涡流检测和超声波检测,脉冲涡流具有显著优势:

- 高信息量: 单次测量即可获得从表面到深层的全面信息,无需像单频涡流那样多次改变频率。

- 检测效率高: 扫描速度快,非常适合大面积、快速筛查。

- 定量评估能力强: 能够对缺陷的深度、尺寸以及涂层厚度进行较为精确的定量评估。

- 非接触或低接触: 通常不需要耦合剂(如超声波所需的凝胶),检测距离可以稍大一些。

- 对提离效应不敏感: “提离效应”是指探头与被测表面之间距离变化对信号的影响,脉冲涡流通过分析信号的时间特征,可以在一定程度上抑制提离效应的干扰。

- 多功能性: 一个系统可以胜任多种检测任务,如缺陷检测、测厚、材料分选等。

主要缺点与局限性

- 信号复杂: 瞬态信号处理比单频信号的相位/幅值分析更复杂,对算法和软件要求高。

- 深度分辨率有限: 虽然能分层信息,但随着深度增加,信号的衰减和扩散会导致分辨率下降,难以检测非常深处的微小缺陷。

- 对材料导电率敏感: 检测结果受材料电导率影响很大,对于不均匀或各向异性的材料,解释数据会更加困难。

- 设备成本较高: 高性能的脉冲涡流检测系统通常比常规涡流仪昂贵。

典型应用领域

脉冲涡流检测技术在航空航天、能源、电力交通和制造业等领域有广泛应用。

-

航空航天:

- 飞机多层结构检测: 检测飞机机翼、机身蒙皮下铆接处或多层结构中的腐蚀和裂纹,这是其最经典的应用。

- 发动机叶片检测: 检测叶片内部的疲劳裂纹。

-

电力工业:

- 蒸汽发生器管道检测: 核电站中,检测蒸汽发生器传热管内壁的腐蚀减薄和应力腐蚀裂纹。

- 汽轮机转子检测: 检测转子中心孔和键槽处的缺陷。

-

能源与石化:

- 管道和储罐检测: 检测管道内外壁的腐蚀、壁厚测量。

- 隔热层下的腐蚀检测: 在不拆除隔热层的情况下,检测管道或容器的腐蚀状况。

-

交通运输:

- 高铁和地铁车辆检测: 检测车轴、轮对、转向架等关键部件的缺陷。

- 汽车零部件检测: 检测刹车盘、发动机部件等。

-

制造业:

- 在役设备维护: 对各种压力容器、管道进行定期检测和寿命评估。

- 涂层厚度测量: 快速测量非导电涂层的厚度。

与其他NDT技术的比较

| 特性 | 脉冲涡流 | 单频涡流 | 超声波 | 射线 |

|---|---|---|---|---|

| 检测对象 | 导电材料 | 导电材料 | 几乎所有材料 | 几乎所有材料 |

| 优点 | 快速、分层信息、定量评估好 | 设备简单、便携、表面检测灵敏 | 对内部缺陷灵敏、精度高、可测厚 | 成像直观、对体积型缺陷灵敏 |

| 缺点 | 设备贵、信号复杂、深度分辨率有限 | 信息量少、难以定量、提离效应敏感 | 需要耦合剂、对表面粗糙度敏感、速度慢 | 有辐射危害、对面积型缺陷不灵敏、成本高 |

| 最佳应用 | 多层结构腐蚀、快速扫描 | 导电材料表面缺陷、分选 | 内部缺陷、测厚、焊缝检测 | 体积型缺陷(如气孔、夹杂) |

脉冲涡流无损检测技术凭借其一次激励、多层信息的独特优势,已成为现代无损检测领域中不可或缺的强大工具,它特别适用于需要快速评估多层导电结构内部状态(如腐蚀、裂纹)的场合,随着传感器技术、信号处理算法和人工智能的发展,脉冲涡流检测的精度、速度和智能化水平正在不断提高,其应用前景将更加广阔。