材料的革命性拓展

这是FDM技术最核心的成果之一,早期的FDM只能使用少数几种工程塑料(如ABS),而现在,材料种类已经极大地丰富,性能也得到极大提升。

-

从通用塑料到高性能工程塑料:

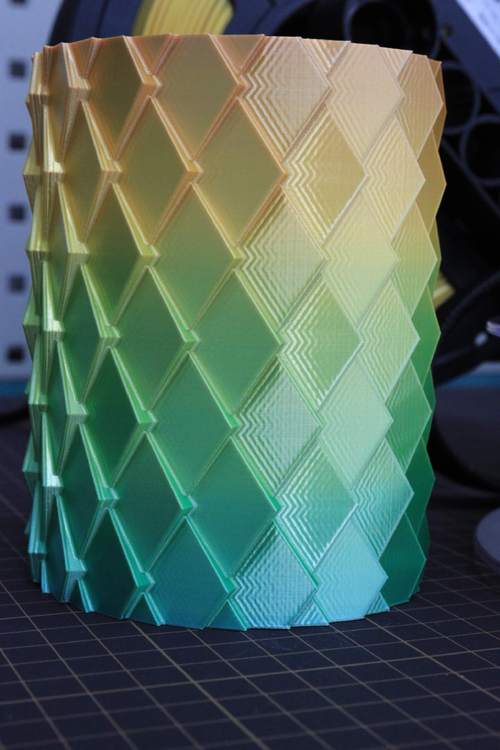

- ABS/PLA: 早期的主力材料,ABS强度高、耐热性好,但打印有气味且易翘曲;PLA环保、易打印、精度高,但耐热性差,至今仍是入门级和消费级打印机的标配。

- PETG: 结合了PLA的易用性和ABS的强度与耐化学性,成为目前最受欢迎的“全能型”材料之一。

- 尼龙: 具有极高的韧性、耐磨性和抗疲劳性,常用于功能性零件、齿轮、卡扣等。

- PC (聚碳酸酯): 具有极高的强度和耐热性(可耐100°C以上),常用于需要高强度和耐高温的工业部件。

- PP (聚丙烯): 具有低密度、耐化学性和抗疲劳性,是制作铰链、柔性容器的理想选择。

-

功能性复合材料的出现:

- 碳纤维增强: 在PLA、PETG、尼龙等基材中加入碳纤维,可以显著提高材料的刚性、强度和耐热性,同时减轻重量,碳纤维尼龙的强度堪比金属。

- 玻璃纤维增强: 效果类似碳纤维,成本更低,能提供良好的刚性和尺寸稳定性。

- 其他填充物: 如加入木粉、金属粉末(青铜、不锈钢、铝)、凯夫拉纤维等,可以模拟出木头、金属或特殊质感的零件,并赋予其特定性能。

-

特殊功能材料的成熟:

- 柔性材料: TPU (热塑性聚氨酯) 的出现是FDM技术的一大突破,它可以打印出柔软、有弹性的零件,如手机壳、鞋底、密封圈、软体机器人抓手等。

- 高温材料: 如PEEK (聚醚醚酮) 和 PEKK (聚醚酮酮),被誉为“21世纪超级工程塑料”,具有极高的耐化学性、耐磨性和耐高温性(超过250°C),已在航空航天、医疗植入物等高端领域得到应用。

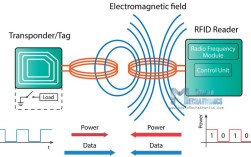

- 导电材料: 混入碳纳米管或石墨烯的线材,可以打印出功能性电路、传感器、加热元件等。

- 生物相容性材料: 如医用级PEEK、PVA(水溶性支撑材料)等,在医疗模型、手术导板和个性化医疗器械方面展现出巨大潜力。

打印精度与表面质量的飞跃

FDM以其“层纹”(Layer Lines)而闻名,但通过技术革新,这一问题得到了极大改善。

- 高精度喷嘴: 从传统的0.4mm喷嘴,发展到0.25mm、0.15mm甚至更小,小直径喷嘴可以打印出更精细的细节和更平滑的表面,大幅提升了打印件的精度和美观度。

- 先进的切片算法:

- 自适应层高: 软件可以根据模型的曲率自动调整打印层高,在平坦区域使用较大层高以提高速度,在曲面区域使用较小层高以获得更平滑的表面。

- 回抽优化: 更精准的回抽(Retraction)控制有效减少了打印过程中的拉丝问题。

- 曲线优化: 将传统的“之”字形填充路径优化为更平滑的曲线路径,使填充更均匀,表面更光洁。

- 振动补偿技术: 在高速打印时,打印机本身的振动会影响精度,通过传感器和算法进行实时补偿,可以确保高速打印下的模型精度。

- 多喷头系统: 双喷头甚至多喷头系统允许同时使用不同材料或颜色,并能实现“溶解性支撑”(如使用PVA或HIPS作为支撑,打印后可轻松溶解去除),从而解决了复杂悬空结构的支撑问题,显著提升了最终模型的表面质量。

打印速度与效率的巨大提升

速度一直是FDM技术发展的重点,从“慢工出细活”到“快速成型”的转变成果显著。

- 运动系统升级:

- 高精度步进电机/伺服电机: 提供了更快的加速度和减速度,减少了非打印时间。

- 轻量化打印头/挤出机: 减少了运动部件的质量,使得打印机可以移动得更快而不会失步或振动。

- “超高速”打印技术:

- 以 Bambu Lab 为代表的公司,通过将挤出机直接安装在高速移动的打印床上,而非传统的移动打印头,彻底改变了运动逻辑,这种“床动”模式极大地减少了打印头自身的惯量,实现了惊人的打印速度(如官方宣称的350mm/s),同时保持了不错的精度。

- 微挤出技术: 通过高频微小的挤出动作,在保证细节的同时实现高速填充,进一步缩短了打印时间。

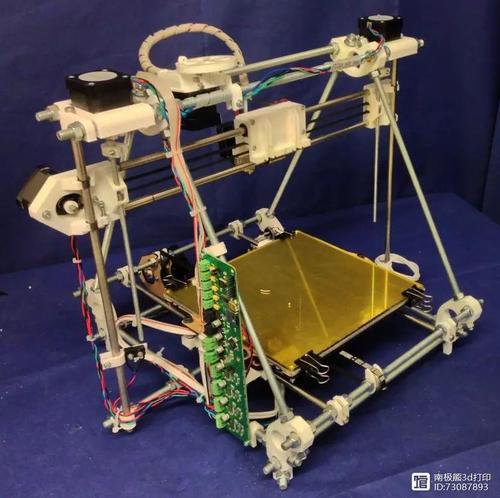

打印机硬件与生态系统的成熟

FDM打印机从笨重、昂贵、封闭的工业设备,演变成了多样化、智能化、易于获取的消费级和专业级产品。

- 结构创新:

- CoreXY / i3 / Delta等结构: 不同的机械结构设计在速度、精度、稳定性和成本之间找到了不同的平衡点,满足不同用户的需求。

- 模块化设计: 许多现代打印机采用模块化设计,用户可以轻松更换挤出机、打印床、控制器等部件,便于维护和升级。

- 智能化与自动化:

- 自动调平: 通过BLTouch或超声波传感器自动检测打印床表面,确保第一层完美附着,省去了繁琐的手动调平过程。

- 断料检测/回抽: 打印过程中检测到材料用完,会自动暂停并记录位置,方便更换新料后继续打印。

- 摄像头监控: 内置摄像头让用户可以远程查看打印进度,及时发现打印失败。

- 自动进退料: 一键完成耗材的装载和卸载,操作更加便捷。

- 触摸屏与Wi-Fi/以太网连接: 提供了直观的用户界面和远程控制能力。

- 开源生态的繁荣:

- RepRap项目的开源精神催生了 Marlin 和 Klipper 等主流开源固件,以及 Cura、PrusaSlicer 等强大的开源切片软件,这极大地促进了技术的迭代和创新,降低了进入门槛,形成了庞大的全球创客社区。

软件生态的完善

软件是连接数字模型和物理实体的桥梁,其发展成果同样至关重要。

- 切片软件的智能化:

- AI辅助切片: 一些先进的切片软件开始引入AI,可以根据模型自动推荐最佳打印参数(如层高、填充密度、支撑策略),实现“一键出图”。

- 强大的参数调节: 用户可以对上百个参数进行精细控制,实现对打印过程的完全掌控。

- 云切片: 将复杂的计算任务放在云端完成,减轻本地电脑负担,并允许用户随时随地管理打印任务。

- CAD/CAE软件的集成: FDM技术已无缝融入主流的工程设计流程,设计师可以直接在SolidWorks、Fusion 360、Creo等软件中进行设计,并进行简单的仿真分析,然后直接切片打印出原型或功能件,大大缩短了产品开发周期。

FDM技术的发展成果是全方位的,它已经从一个主要用于快速原型的“玩具”,演变为一个能够直接制造最终产品的强大生产工具,其核心成果可以归结为:

- 材料上,实现了从单一到多元、从普通到超能的跨越。

- 精度上,显著提升了表面质量和细节表现力。

- 速度上,通过硬件和算法革新,实现了数量级的提升。

- 生态上,形成了从开源硬件到智能软件,再到全球社区的成熟产业链。

FDM技术不仅在个人DIY、教育、工业设计等领域占据主导地位,更凭借其低成本、高灵活性和材料多样性,在航空航天、汽车制造、医疗健康、建筑模具等高端工业领域扮演着越来越重要的角色,真正实现了“让制造触手可及”的愿景。