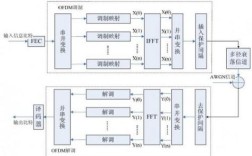

我们可以把芯片制造过程想象成用“光”和“化学”在一块硅片上“画画”,画出数十亿个微观的晶体管,并最终将它们连接起来形成功能电路。

下面我将从核心原理、关键技术和主要步骤三个方面来详细解释。

核心原理:光刻技术

如果说芯片制造有一项“核心技术”,那无疑是光刻技术。

光刻的本质是“图形转移”,它的作用就像传统印刷中的“制版”和“印刷”,但它是在纳米级别上操作的。

-

原材料:硅片

(图片来源网络,侵删)

(图片来源网络,侵删)芯片的基础材料是高纯度的单晶硅,被切割成薄薄的圆形硅片,也就是我们常说的“晶圆”。

-

关键材料:光刻胶

- 在晶圆表面会均匀涂覆一层对特定光线敏感的化学物质,这就是光刻胶,它分为两种:

- 正性光刻胶:被光照到的区域会变得可溶于显影液。

- 负性光刻胶:被光照到的区域会变得不溶于显影液。

- 在晶圆表面会均匀涂覆一层对特定光线敏感的化学物质,这就是光刻胶,它分为两种:

-

核心工具:光刻机

- 这是整个芯片制造厂中最昂贵、最关键的设备,被誉为“现代工业的皇冠上的明珠”,它的作用是:

- 生成“光罩” (Mask/Reticle):根据电路设计图(比如一个晶体管的形状),制作一块不透明的玻璃板,上面只有对应电路形状的透明窗口,这就是光罩,相当于“底片”。

- 曝光:光刻机将特定波长的光(如深紫外光DUV或极紫外光EUV)通过光罩,照射到旋转的晶圆上的光刻胶层,光线通过光罩的透明窗口,在光刻胶上“画”出电路的图案。

- 这是整个芯片制造厂中最昂贵、最关键的设备,被誉为“现代工业的皇冠上的明珠”,它的作用是:

-

显影与刻蚀

(图片来源网络,侵删)

(图片来源网络,侵删)- 显影:将曝光后的晶圆浸泡在显影液中,对于正性光刻胶,被光照到的部分被溶解掉,从而在光刻胶层上“刻”出了光罩上的电路图案。

- 刻蚀:光刻胶层上已经有了电路的“保护膜”,用等离子体或化学液体(刻蚀气体/液体)去除没有被光刻胶覆盖的裸露硅层,这个过程就像用光刻胶作为“模具”,把图案永久地“雕刻”到硅片上。

- 去胶:用化学方法或等离子体将剩下的光刻胶去除,留下硅片上被精确刻蚀出的电路图案。

这个过程会重复几十甚至上百次,每次使用不同的光罩,在硅片上叠加不同的电路层,最终构建出复杂的3D结构。

关键技术

除了核心的光刻技术,芯片制造还依赖以下几项关键技术,它们共同构成了芯片制造的“工具箱”:

薄膜沉积技术

在制造过程中,需要在硅片表面一层一层地添加不同的材料,形成导电的“导线”和绝缘的“隔离层”,这就像盖楼,需要不断浇筑水泥和钢筋。

- 物理气相沉积:在真空环境中,用物理方法(如加热或轰击)使靶材原子气化,然后沉积在晶圆表面,适合沉积金属薄膜(如铜、铝)。

- 化学气相沉积:在真空环境中,将携带所需元素的气体通入反应室,在晶圆表面发生化学反应,生成固态薄膜沉积下来,这是沉积绝缘层(如二氧化硅)和半导体层(如多晶硅)的主要方法。

离子注入技术

为了控制晶体管的导电特性(开启和关闭的难易程度),需要向特定区域的硅片中精确地掺入少量杂质元素(如磷或硼)。

- 过程:将杂质元素电离成离子,在强电场下加速成高能离子束,射击”到晶圆表面,通过控制离子的能量和剂量,可以精确改变硅的导电类型(从P型变为N型,或反之)。

化学机械抛光技术

在沉积了多层薄膜后,表面会变得凹凸不平,CMP技术可以像“用砂纸和水打磨”一样,将整个表面变得平坦光滑,为下一层光刻做准备。

- 过程:将晶圆在一个旋转的抛光垫上施加压力,同时不断注入抛光液(研磨颗粒和化学剂的混合物),通过机械研磨和化学腐蚀的共同作用,实现全局平坦化。

超高真空与超净技术

- 超高真空:在PVD、CVD等工艺中,需要极高的真空环境,以防止空气中的杂质污染正在形成的薄膜,保证薄膜的纯度和质量。

- 超净间:芯片制造必须在“超净间”中进行,空气中的尘埃颗粒,如果落在正在加工的纳米级电路上,就会造成致命缺陷,超净间通过高效过滤系统,将空气中的颗粒数量控制在极低的水平(Class 1洁净间意味着每立方英尺空气中大于0.5微米的颗粒不超过1个)。

主要制造步骤

一个典型的芯片制造流程可以概括为以下步骤:

- 晶圆制造:从高纯度硅锭开始,切割成薄片,并进行抛光和清洗。

- 氧化:在高温下,让晶圆表面生长一层致密的二氧化硅(SiO₂)作为绝缘层。

- 光刻循环(核心步骤,重复多次):

- a. 涂胶:在晶圆上均匀涂覆光刻胶。

- b. 软烤:去除光刻胶中的溶剂。

- c. 对准与曝光:光刻机将光罩图案转移到光刻胶上。

- d. 曝光后 bake:增强曝光反应。

- e. 显影:用显影液溶解掉特定区域的光刻胶,形成图案。

- f. 硬烤:加固剩余的光刻胶。

- g. 刻蚀:将光刻胶上的图案转移到下方的薄膜或硅层上。

- h. 去胶:清除所有光刻胶。

- 掺杂:使用离子注入技术,为特定区域掺杂,形成PN结。

- 薄膜沉积:使用PVD或CVD技术,沉积新的导电层或绝缘层。

- 化学机械抛光:将沉积后的表面抛光平整。

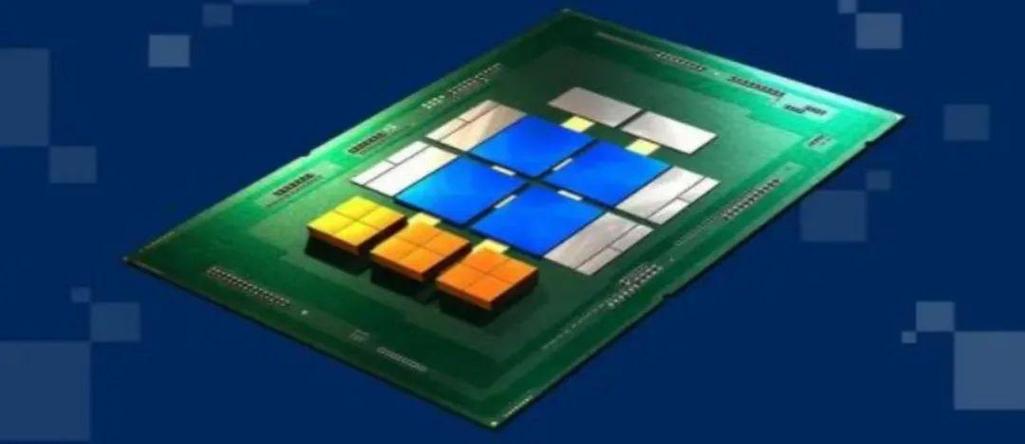

- 多层互连:在晶体管制造完成后,需要用多层金属导线将它们连接起来,这会重复多次“沉积光刻-刻蚀”的循环,每一层之间用绝缘层隔开,并通过“通孔”连接。

- 测试与封装:

- 晶圆测试:在晶圆上,用探针测试每个芯片的功能,标记出不合格的芯片。

- 切割:用精密的钻石刀将晶圆切割成独立的芯片。

- 封装:将合格的芯片固定在基板上,用导线将其与封装的引脚连接,并加上保护外壳。

- 成品测试:对封装好的芯片进行最终测试,确保其性能和可靠性。

制造芯片是一项系统工程,它不是单一技术的产物,而是光刻、刻蚀、沉积、离子注入、CMP等一系列尖端技术在超净、超高真空环境下的精密协同,每一个步骤的精度都达到了纳米级别,每一次良率的提升都意味着工艺的巨大突破,随着芯片制程(如7nm, 5nm, 3nm)的不断缩小,对设备(尤其是EUV光刻机)、材料和工艺控制的要求也越来越高,这就是为什么芯片制造门槛如此之高的原因。