这是一个非常重要且核心的技术,直接关系到LED灯具的寿命、光效、色温和可靠性。

为什么需要温度补偿?

我们要理解LED的核心特性:它的光电参数(光通量、正向电压、色温等)对温度非常敏感。

-

光衰与寿命:这是最主要的原因,LED芯片在工作时会产生大量的热量,如果热量不能有效散发,导致芯片结温升高,会加速LED芯片内部荧光粉和芯片本身的老化,导致光通量急剧下降,也就是我们常说的“光衰”,温度补偿的核心目的之一就是通过控制电流来抑制结温的过度升高,从而延缓光衰,延长灯具寿命。

-

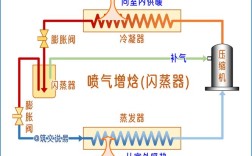

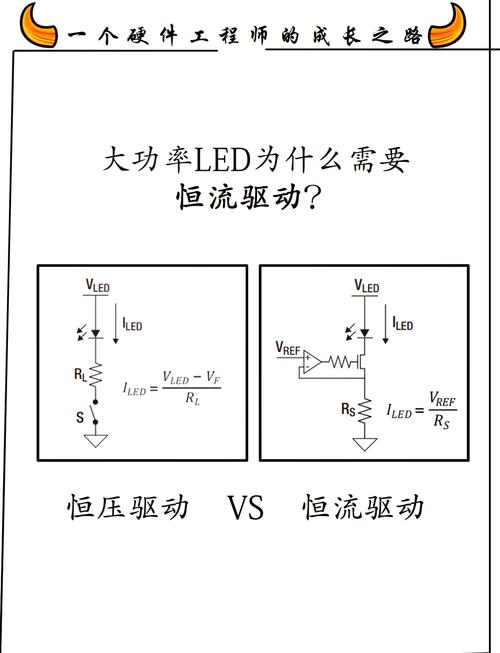

正向电压下降:LED的正向压降会随着结温的升高而降低,这意味着,对于一个恒定电压的驱动电源,当温度升高时,流过LED的电流会增大,而电流的增大又会产生更多的焦耳热(P = I²R),形成一个恶性循环:温度升高 → 电流增大 → 产生更多热量 → 温度进一步升高,这种现象称为“热失控”(Thermal Runaway),最终可能导致LED烧毁。

-

色温漂移:对于使用蓝光芯片激发黄色荧光粉的白光LED,其色温对温度非常敏感,当芯片温度升高时,荧光粉的激发效率会发生变化,导致光谱中黄光成分的比例改变,从而使LED的色温发生偏移(通常偏暖,即色温值降低),在需要高显色指数或严格色温要求的场合(如博物馆、摄影棚、商业照明),色温漂移是不可接受的。

(图片来源网络,侵删)

(图片来源网络,侵删)

没有温度补偿的LED灯具,在高温环境下会面临“寿命缩短、光效降低、可能烧毁、色温不准”四大风险。

温度补偿的核心原理

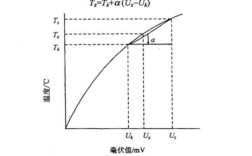

温度补偿的核心原理是:实时监测LED芯片或散热器的温度,并根据预设的温度-电流(或温度-功率)曲线,动态调整输出给LED的电流,从而在温度变化时,将LED的光通量、色温等关键参数稳定在目标值附近。

其基本工作流程如下:

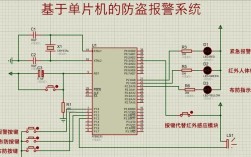

- 温度检测:在LED灯具的关键位置(如LED铝基板、散热器外壳)安装一个温度传感器,最常用的是NTC热敏电阻。

- 信号采集:驱动电源上的控制电路(通常是MCU微控制器)实时读取NTC电阻的阻值,由于NTC的阻值与温度成一一对应的负相关关系,MCU可以通过查表或公式计算出当前的精确温度。

- 逻辑判断与决策:MCU内部预设了补偿算法和曲线,当检测到的温度超过或低于某个阈值时,MCU会根据算法决定如何调整输出电流。

- 电流调整:MCU向驱动电源的恒流源控制电路发出指令,动态调整输出电流的大小。

主要的温度补偿技术类型

根据补偿的目标不同,主要可以分为以下几种:

光通量/功率补偿

这是最常见的一种补偿方式,目标是保持LED的总光输出基本恒定。

- 补偿逻辑:当温度升高时,LED的光效(每瓦流明数 lm/W)会下降,为了维持总光通量不变,需要适当增大输出电流,反之,当温度降低时,光效升高,可以适当减小电流以节能或防止过流。

- 实现方式:MCU根据温度值,在“温度-电流”查找表中找到对应的电流值,并驱动电源输出该电流,曲线通常是非线性的。

- 优点:能为用户提供更稳定、可预期的照明亮度,提升用户体验。

- 缺点:高温下需要更大的电流,这会加剧发热,对驱动电源的散热能力要求更高。

恒流/恒功率补偿

这是最基础也是最重要的补偿方式,目标是防止热失控,保证LED和驱动电源的安全。

- 补偿逻辑:当温度升高时,LED的正向压降降低,为了防止电流失控性增大,MCU会主动减小输出电流,形成一个负反馈机制:温度升高 → 电流减小 → 发热减少 → 温度趋于稳定。

- 实现方式:这是所有智能驱动电源的标配功能,即使没有光通量补偿,也必须有这种负反馈的温度降额功能。

- 优点:极大地提高了灯具的可靠性和安全性,是延长寿命的基石。

色温补偿

这是一种更高级的补偿方式,主要应用于对光色质量要求极高的领域。

- 补偿逻辑:当温度升高导致色温向暖黄方向漂移时,MCU会调整流过不同颜色LED(如RGBW多通道)的电流比例,或者调整蓝光和黄光的相对强度,以抵消色温的漂移,使其始终保持在目标色温(如4000K)。

- 实现方式:

- 对于多芯片LED(如RGBW):通过独立控制各通道电流来实现混光和色温校准。

- 对于蓝光+黄光荧光粉的单芯片LED:技术实现非常复杂,通常需要更精确的光学反馈模型,目前应用相对较少。

- 优点:能提供高度稳定、一致的照明光色,对于商品陈列、艺术品照明等至关重要。

- 缺点:电路和控制算法复杂,成本较高。

技术实现方案

模拟电路补偿(传统方案)

- 原理:利用NTC热敏电阻的阻值变化,通过分压电阻网络和比较器或运算放大器,直接控制恒流源的基准电压或反馈环路,从而实现电流的线性或非线性调整。

- 优点:成本低,响应速度快。

- 缺点:灵活性差,补偿曲线固定,难以实现复杂的补偿算法(如色温补偿),精度有限。

数字/智能补偿(现代主流方案)

- 原理:以MCU(微控制器)为核心,MCU通过ADC(模数转换器)读取NTC的电压,计算出温度值,然后根据内部存储的复杂算法和数据表(如LUT - Look-Up Table),精确计算出最优的电流值,并通过DA(数模转换器)或数字通信接口(如I²C, PWM)控制恒流芯片。

- 优点:

- 高度灵活:可以通过软件更新来修改补偿曲线和算法。

- 精度高:可以实现非常复杂的非线性补偿和精确的色温控制。

- 功能强大:除了温度补偿,还可以集成调光、通信、故障诊断等多种功能。

- 缺点:成本相对较高,设计复杂度大。

挑战与局限性

- 成本增加:需要额外的温度传感器、MCU和更复杂的控制电路,导致驱动电源和灯具的整体成本上升。

- 设计复杂性:如何设计出最优的补偿曲线,需要在光效、寿命、成本和性能之间找到最佳平衡点,需要大量的实验和仿真数据支持。

- 响应速度:温度变化和系统响应之间存在延迟,可能导致补偿不及时,特别是在瞬态热冲击下,效果可能打折扣。

- 可靠性:增加的电子元件(MCU、传感器)本身也成为了潜在的故障点。

| 特性 | 无温度补偿 | 有温度补偿 |

|---|---|---|

| 寿命 | 短,高温下光衰严重 | 长,通过抑制热失控延缓老化 |

| 光效 | 高温下光效急剧下降 | 能在较宽温度范围内维持稳定光通量 |

| 安全性 | 存在热失控风险,易烧毁 | 安全性高,运行稳定 |

| 色温 | 高温下色温漂移明显 | 可实现色温稳定(高级功能) |

| 成本 | 低 | 高 |

| 应用 | 低端、对寿命要求不高的场合 | 所有对性能、寿命、可靠性有要求的场合 |

LED灯的温度补偿技术是从“能用”到“好用、耐用”的关键跨越。 它虽然增加了成本和设计的复杂性,但对于提升LED灯具的整体品质、可靠性和用户体验是不可或缺的,随着LED技术在各个领域的深度渗透,智能化的温度补偿技术已经成为高品质LED驱动电源的标配。