这是一个非常经典且重要的组合,可以理解为自动化系统的“大脑”和“五官与喉舌”。

核心概念解析

PLC控制 (PLC Control) - 自动化的“大脑”

PLC (Programmable Logic Controller,可编程逻辑控制器) 是一种专为工业环境设计的数字运算操作电子系统,它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式或模拟式的输入/输出,控制各种类型的机械设备或生产过程。

核心特点:

- 高可靠性: 采用工业级元器件,抗干扰能力强,能在恶劣的工业环境下长期稳定运行。

- 模块化设计: 由CPU模块、电源模块、数字量I/O模块、模拟量I/O模块、通信模块、特殊功能模块等组成,可以根据需要灵活配置。

- 编程简单: 主要使用梯形图、功能块图、结构化文本等图形化或类高级语言编程,直观易学,便于电气工程师掌握。

- 实时性强: 扫描周期短,能够对现场信号做出快速响应,满足实时控制要求。

- 扩展性强: 可以通过通信网络(如Modbus, Profinet, Ethernet/IP等)轻松扩展,组成复杂的控制系统。

PLC的主要任务: 接收来自传感器、按钮等输入设备的信号,根据用户编写的程序进行逻辑运算和数据处理,然后向执行器(如电机、电磁阀、指示灯等)发出控制命令,从而实现对生产过程的自动化控制。

组态技术 (Configuration Technology) - 自动化的“五官与喉舌”

“组态” 的含义是“配置”和“生成”,在自动化领域,它指的是使用专业的软件工具,通过图形化界面,对硬件(PLC、仪表、驱动器等)和软件(数据变量、报警、报表、画面等进行定义和设置的过程。

核心作用:

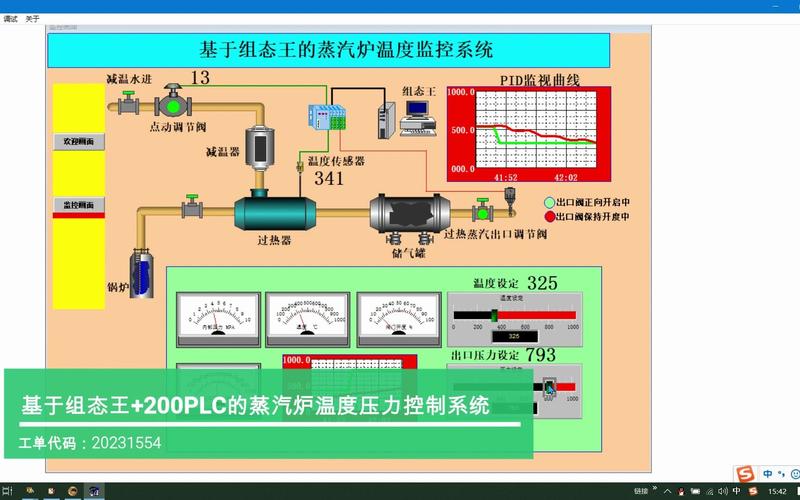

- 数据采集与监控: 组态软件的主要功能是创建一个“人机界面”(HMI - Human Machine Interface,也常被称为SCADA系统的人机界面层),操作员通过这个界面可以实时看到生产现场的设备状态、工艺参数(如温度、压力、流量),并可以进行手动操作。

- 过程可视化: 将PLC中枯燥的数据和状态,转化为直观的图形、动画、趋势图、报警列表等形式,使操作和管理人员一目了然。

- 数据管理: 记录历史数据、生成生产报表、进行报警管理和事件追溯,为生产管理提供数据支持。

- 远程控制与诊断: 通过网络,操作员可以在中控室甚至远程对现场设备进行监控和操作,工程师可以进行远程程序诊断和修改。

常见的组态软件:

- 国际品牌: 西门子WinCC、罗克韦尔FactoryTalk View (ViewPoint/SE/ME)、施耐德EcoStruxure Operator Terminal Expert (OTE)、GE iFIX/Proficy等。

- 国内品牌: 组态王、KingSCADA、MCGS、WinCC flexible (西门子子品牌)等。

PLC控制与组态技术的完美结合

在实际应用中,PLC和组态软件是密不可分的,它们通过工业网络(如以太网)紧密协作,形成一个完整的自动化监控系统。

工作流程:

- 感知层: 传感器(如温度传感器、压力变送器)和现场设备(如电机、阀门)将物理信号(温度、压力、电机启停状态)转换成电信号。

- 控制层: PLC的输入模块采集这些电信号,CPU根据预先编写好的程序(如果温度>80℃且持续5分钟,则关闭电机并报警)进行逻辑运算,CPU通过输出模块向执行器发出控制命令。

- 监控层:

- 数据通信: PLC与组态软件之间通过通信协议(如Profinet, Modbus TCP/IP)建立连接,PLC将程序中需要监控的变量(如“当前温度”、“电机状态”)实时发送给组态软件。

- 数据可视化: 组态软件接收到这些数据后,在预先设计好的HMI画面上进行显示,在画面上显示一个动态的温度计数值,用不同颜色的指示灯表示电机的运行/停止/故障状态。

- 人机交互: 操作员在HMI画面上进行操作(如点击“启动”按钮),这个操作信号被组态软件发送给PLC,PLC接收到信号后,改变其内部对应的状态,并通过输出模块控制现场设备。

一个生动的比喻:

- PLC 就像一个工厂的厂长或大脑,他根据生产计划(程序)和各部门(传感器)的汇报(输入信号),做出决策(逻辑运算),并下达指令(输出信号)给车间工人(执行器)。

- 组态软件(HMI) 就像厂长的办公室和监控大屏,厂长可以在大屏上实时看到整个工厂的生产情况(可视化),也可以通过电话(HMI操作)向车间下达临时指令(远程控制),大屏还会记录生产数据(历史数据),生成日报表(报表)。

应用实例:一个简单的水箱水位控制系统

系统目标: 自动控制水箱的水位,保持其在设定范围内。

硬件组成:

- PLC (如西门子S7-1200)

- 液位传感器(模拟量输出,4-20mA)

- 水泵(电机)

- 电磁进水阀

- 液位计(用于HMI显示)

- 计算机(运行组态软件)

软件实现:

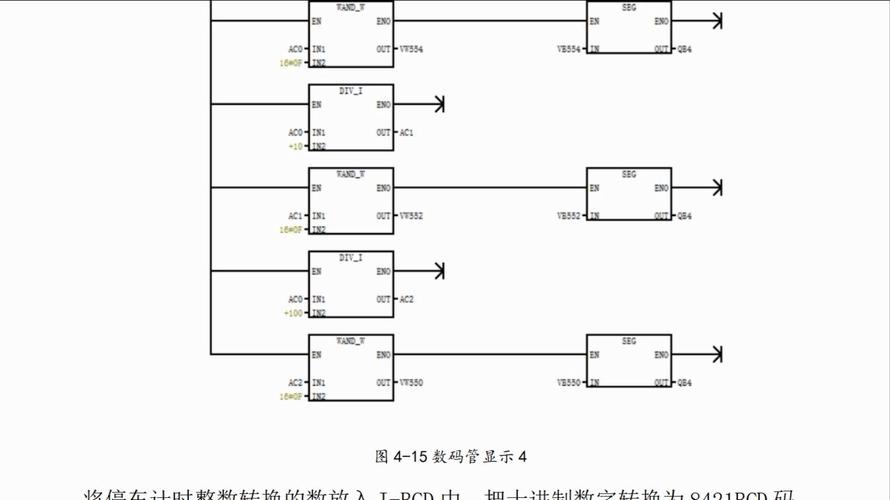

PLC控制逻辑 (使用TIA Portal或STEP 7编程):

- 定义变量: "Actual_Level" (实际液位), "Set_Level" (设定液位), "Pump" (水泵), "Inlet_Valve" (进水阀)。

- 编写程序:

- 采集: 读取液位传感器的模拟量值,存入 "Actual_Level"。

- 逻辑:

Actual_Level < (Set_Level - 50),则Inlet_Valve = ON(打开阀门),Pump = ON(启动水泵)。Actual_Level > (Set_Level + 50),则Inlet_Valve = OFF(关闭阀门),Pump = OFF(停止水泵)。Actual_Level过高或过低,触发一个报警信号。

组态技术 (使用西门子WinCC):

- 建立通信: 在WinCC中添加PLC的驱动,并建立与PLC变量的连接(将WinCC的"AI_Level"变量连接到PLC的"Actual_Level")。

- 设计画面:

- 绘制一个水箱的图形。

- 在水箱旁边添加一个数值输入/输出域,用于显示和设定 "Set_Level"。

- 添加一个动态液位计,其高度根据 "Actual_Level" 的值实时变化。

- 添加指示灯,用颜色(绿色=运行,红色=停止)表示 "Pump" 和 "Inlet_Valve" 的状态。

- 添加按钮,用于手动控制水泵和阀门(在自动/手动模式下切换)。

- 创建一个报警视图,用于显示液位过高/过低的报警信息。

- 配置报警与归档:

- 定义报警变量和报警文本。

- 启用数据归档,将 "Actual_Level" 等关键历史数据保存下来,以便生成趋势图和报表。

最终效果: 操作员坐在中控室的电脑前,通过WinCC的画面,可以清晰地看到水箱里的水位,并根据需要微调设定值,整个系统的运行完全由PLC在后台自动完成,无需人工干预,当出现异常时,HMI会立即弹出报警,提醒操作员处理。

学习与发展趋势

学习路径:

- 基础: 学习电气控制基础(继电器电路)、传感器和执行器知识。

- PLC: 选择一个主流品牌(如西门子、三菱、罗克韦尔),学习其硬件结构和编程软件,从简单的启停控制、定时计数开始,逐步掌握复杂逻辑、模拟量处理、通信等。

- 组态: 学习对应品牌的组态软件,学习如何建立变量、设计画面、实现动画、配置报警和报表。

- 综合应用: 将PLC和组态软件结合,完成一个小型项目的完整设计、编程和组态。

发展趋势:

- 工业物联网: PLC和组态系统正与IIoT深度融合,实现设备上云、远程运维和大数据分析。

- IT与OT融合: 自动化系统越来越多地采用IT标准(如OPC UA、云平台),打破了传统自动化与信息技术之间的壁垒。

- 智能化与AI: PLC开始集成边缘计算能力,组态软件与AI算法结合,实现预测性维护、质量优化等高级功能。

- 移动化与可视化: HMI不再局限于中控室的屏幕,可以通过手机、平板等移动终端进行访问和操作。

PLC控制是自动化的核心与灵魂,负责执行底层的、实时的逻辑控制和过程管理,而组态技术则是自动化的窗口与桥梁,负责将复杂的生产过程以直观的方式呈现给人类,并提供交互和管理的手段,两者结合,构成了现代工业自动化系统的基石,是实现智能制造、工业4.0的必经之路,掌握这两项技术,是进入自动化领域的核心技能。