本文将从准备工作、手工焊接、返修/拆卸、常见问题及解决四个核心部分展开,并兼顾波峰焊和回流焊等批量生产技术。

第一部分:准备工作

“工欲善其事,必先利其器”,准备工作是成功焊接的一半。

工具与材料

-

焊接工具:

- 电烙铁: 这是核心工具,对于贴片电阻,推荐使用温控电烙铁,功率在 30W - 60W 之间即可,功率过高容易损坏元件和PCB板,烙铁头建议使用尖头刀头或马蹄头,这样可以精准地接触焊盘和电阻引脚。

- 焊台: 如果预算充足,焊台是更好的选择,它提供更稳定的温度控制和更舒适的握持感。

- 热风枪: 主要用于返修、拆卸多个元件或焊接BGA等大型/复杂元件,对于单个贴片电阻,电烙铁通常更方便。

-

辅助工具:

- 镊子: 必备!最好是尖头、防静电、不锈钢材质的,用于夹取微小的贴片电阻、固定位置、辅助上锡。

- 放大镜/显微镜: 贴片元件非常小,尤其是0402、0201封装,放大设备能让你看清焊盘和引脚,极大提高焊接质量。

- 吸锡线/吸锡器: 用于吸走多余的焊锡,修正焊接错误或拆卸元件。

- 助焊剂: 液体或膏状助焊剂能显著改善焊接效果,让焊点更光亮、饱满,对于无铅焊接,助焊剂几乎是必需的。

- 清洗剂和清洁棉签: 如异丙醇,用于焊接后清理残留的助焊剂,防止腐蚀。

-

焊接材料:

(图片来源网络,侵删)

(图片来源网络,侵删)- 焊锡丝: 推荐使用含铅焊锡(如Sn63Pb37),其熔点约183°C,浸润性好,易于操作,如果必须使用无铅焊锡(如SAC305),其熔点更高(约217-227°C),对焊接技巧和温度控制要求更高。

- 松香芯焊锡丝: 内部含有助焊剂,适合一般焊接,对于精密或困难焊接,可以额外添加液体助焊剂。

安全注意事项

- 通风: 焊接时会产生有害烟雾,务必在通风良好的环境下操作,或使用烟雾净化器。

- 防静电: 佩戴防静电手环,防止静电损坏敏感的电子元件。

- 高温防护: 电烙铁和热风枪温度很高,切勿触碰金属部分,使用后要放在专用支架上。

第二部分:手工焊接单个贴片电阻

这是最常用、最基础的技能,我们以焊接一个 0805 封装的贴片电阻为例。

定位焊法 (推荐)

这种方法适合焊接单个或少量元件,效率高,位置准确。

-

上锡定位:

- 在PCB板的一个焊盘上镀上一层薄薄的锡(俗称“上锡”或“搪锡”)。

- 用镊子夹取贴片电阻,将其一端的引脚对准上好锡的焊盘。

- 用电烙铁轻轻接触电阻引脚和焊盘,当焊锡融化后,迅速移开烙铁,此时电阻的一端就被固定住了。

-

焊接另一端:

(图片来源网络,侵删)

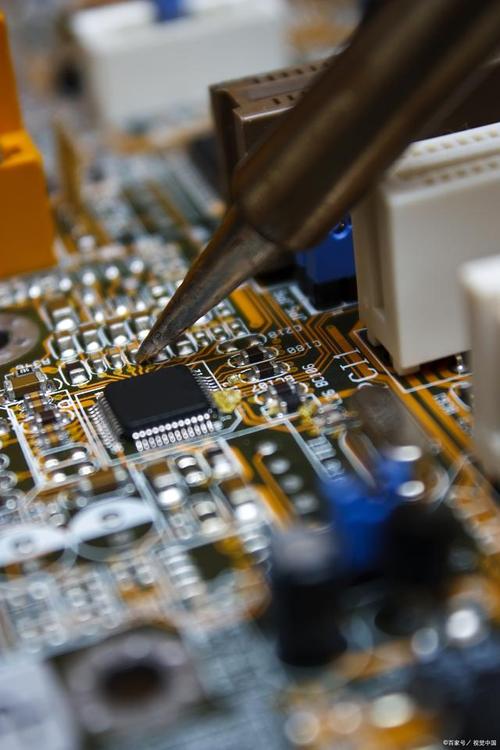

(图片来源网络,侵删)- 确认电阻位置准确、没有偏斜后,将电烙铁头同时接触电阻的另一端引脚和对应的焊盘。

- 将焊锡丝送到焊点处(不要送到烙铁头上),焊锡会迅速融化并浸润焊盘和引脚。

- 当看到焊锡形成饱满、光滑的弯月形(焊点)时,先移开焊锡丝,再移开电烙铁。

-

检查与修正:

- 用放大镜检查焊点,一个好的焊点应该是光滑、圆润、无毛刺的,引脚被焊锡完全包裹住。

- 如果焊锡过多或形成桥连(两个焊点连在一起),可以用吸锡线或吸锡器吸走多余的焊锡。

- 如果一端焊好了,另一端没焊上,可以重新给烙铁头上锡,然后用烙铁头尖轻轻接触未焊的引脚和焊盘,补充焊锡即可。

拖焊法

这种方法适用于焊接一排紧密排列的元件,如排阻。

- 上锡: 先在所有焊盘上镀上一层薄薄的锡。

- 固定: 用镊子将一排电阻放置在焊盘上,并用烙铁固定其中一端的一个电阻。

- 拖焊: 在烙铁头尖上蘸取少量焊锡,然后从已经固定的那端开始,以一个稳定的速度拖动烙铁,同时将焊锡丝持续地送到烙铁前方,利用烙铁头的热量和焊锡的张力,将一整排的焊点一次性焊好。

- 清洗: 焊接完成后,用清洗剂和棉签清理残留的助焊剂。

第三部分:返修与拆卸

拆卸错误的贴片电阻是焊接技术的反向应用,同样重要。

用电烙铁拆卸

- 上助焊剂: 在需要拆卸的电阻的两个焊点上,滴上一些液体助焊剂。

- 加热: 用电烙铁同时加热电阻的两个引脚焊点。

- 移除: 当焊锡完全融化后,用镊子迅速将电阻垂直向上提起,如果一次没成功,可以再次加热并尝试。

- 清理焊盘: 移除电阻后,焊盘上会残留大量焊锡,用吸锡线或吸锡器将多余的焊锡吸走,确保焊盘干净,以便焊接新元件。

用热风枪拆卸

对于多个元件或BGA,热风枪是最高效的工具。

- 选择风嘴: 选择一个与元件大小匹配的风嘴。

- 设置温度和风量: 对于贴片电阻,温度通常设置在 300°C - 350°C,风量调至中等。切勿使用过高的温度或过大的风量,否则会吹飞小元件或损坏PCB。

- 涂覆助焊剂: 在元件周围涂上助焊剂,帮助均匀受热和焊锡流动。

- 加热: 将热风枪垂直对准元件,保持一定距离(约2-3厘米),均匀加热,直到看到焊锡融化。

- 移除: 用镊子趁热夹取元件。

- 清理焊盘: 同样,用吸锡工具清理焊盘。

第四部分:常见问题及解决方法

| 问题现象 | 可能原因 | 解决方法 |

|---|---|---|

| 虚焊/假焊 | 焊接温度过低或时间太短。 焊盘或引脚氧化。 助焊剂不足。 |

提高烙铁温度或延长加热时间。 用细砂纸或橡皮擦清洁焊盘和引脚,重新上锡。 补充助焊剂。 |

| 桥连/短路 | 焊锡丝送得太多。 烙铁头移动过慢或未及时移开。 焊盘间距太近。 |

减少焊锡用量。 快速、准确地焊接,焊锡一融化就移开。 用吸锡线或吸锡器清除多余的焊锡。 |

| 立碑/曼哈顿效应 | 两端焊盘受热不均,一端先固化。 元件一端的焊膏量过多。 元件尺寸与焊盘不匹配。 |

采用定位焊法,先焊好一端,再焊另一端,确保两端同时受热固化。 控制焊膏印刷量,或手工焊接时锡量要适中。 确保元件型号和封装正确。 |

| 焊点灰暗、粗糙 | 烙铁温度过高,导致焊锡氧化。 助焊剂失效或质量差。 焊锡本身质量问题。 |

降低烙铁温度。 更换助焊剂。 更换一卷新的焊锡丝。 |

| 焊盘脱落 | 烙铁温度过高或焊接时间过长。 用力过大,如用烙铁强行撬动元件。 |

严格控制温度和时间,快速焊接。 使用镊子等工具辅助,避免直接对元件或焊盘施加机械力。 |

补充:批量生产技术

对于大规模生产,手工焊接效率太低,主要采用以下两种技术:

回流焊

这是SMT(表面贴装技术)的主流工艺。

- 流程:

- 锡膏印刷: 在PCB焊盘上,通过钢网将精确数量的焊膏(焊锡膏)印刷上去。

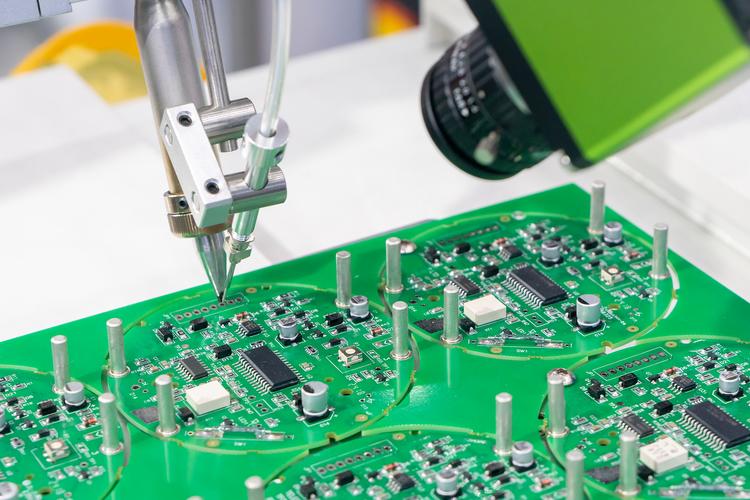

- 贴片: 使用贴片机,自动将贴片电阻(及其他元件)精确地放置到焊膏上。

- 回流焊接: 将贴好元件的PCB板送入回流焊炉,炉内设定了精确的温度曲线(预热、浸湿、回流、冷却),焊膏在高温下融化,融化后在表面张力的作用下形成焊点,冷却后凝固,将元件牢固地焊接到PCB上。

- 优点: 自动化程度高,焊接质量好,一致性强,适合大规模生产。

波峰焊

主要用于通孔元件,但也可以焊接部分贴片元件(通常在PCB板的一面先贴片,另一面插件)。

- 流程:

- 点胶/红胶: 先在贴片元件底部点上一层红胶,将其临时固定在PCB上。

- 固化: 通过加热使红胶固化。

- 插件: 将通孔元件插入PCB。

- 波峰焊接: 将PCB板通过一个熔化的焊锡波峰,焊锡会浸润到未被阻焊层覆盖的焊盘和引脚上,形成焊点。

- 应用: 目前已较少用于纯贴片电路板,更多是作为混合技术的补充。

贴片电阻的焊接技术,从手工到自动化,核心都是热量、时间、焊料三者的平衡。

- 对于初学者: 从定位焊法开始,多加练习,学会用镊子和放大镜,掌握好温度和锡量是关键。

- 对于专业人士: 除了精湛的手工技术,更要理解回流焊的温度曲线等工艺参数,以确保产品的良率和可靠性。

希望这份详细的指南能帮助你掌握贴片电阻的焊接技术!