第一阶段:萌芽与诞生期(19世纪末 - 20世纪40年代)——机械与继电器的时代

这个阶段是电站控制的起点,核心目标是实现单台设备的基础自动化,解放人力,保证设备安全运行。

- 背景: 最早的电站是小型、分散的,主要依赖人力操作,锅炉工根据经验加煤、鼓风,汽轮机操作员手动调节阀门,这种方式效率低下、安全性差、且极不稳定。

- 核心技术:

- 机械式控制器: 最早的自动化尝试,利用离心飞锤来调节汽轮机的转速,当转速升高时,飞锤因离心力增大而张开,通过杠杆机构关小蒸汽阀门,反之亦然,这是最经典的负反馈控制,奠定了自动调节的基础。

- 继电器-接触器逻辑: 随着电站规模扩大,需要逻辑控制(如电机启停、联锁保护),工程师们使用大量的继电器、接触器和时间继电器,通过硬接线搭建逻辑控制电路,这实现了对辅机(如给水泵、送风机)的顺序控制和联锁保护。

- 特点:

- 功能单一: 每个控制器只负责一个特定的、简单的任务(如压力、温度、转速调节)。

- 硬接线: 逻辑和功能完全由物理接线决定,修改困难,灵活性差。

- 孤立控制: 各个控制回路之间是独立的,缺乏协调。

- “手动”为主: 大量操作仍需运行人员在控制室通过手柄、按钮完成。

里程碑: 汽轮机离心调速器的广泛应用,标志着电站自动化控制的开端。

第二阶段:发展与成熟期(20世纪50年代 - 70年代)——模拟电子与PID的黄金时代

这个阶段是现代电站控制理论的奠基期,核心目标是实现整个机组的协调控制,提升发电效率和电网频率稳定性。

- 背景: 电站机组容量越来越大,参数要求越来越高,纯机械和继电器系统已无法满足精度和速度要求,电子技术的发展提供了新的可能。

- 核心技术:

- 模拟式电动/气动单元组合仪表: 这是该阶段的主流控制系统,它将控制功能分解为独立的、标准化的单元,如:

- 变送器: 将温度、压力、流量等物理量转换为标准电信号(如0-10mA或4-20mA)。

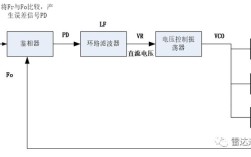

- 调节器: 核心是PID(比例-积分-微分)算法,接收变送器信号并与设定值比较,输出控制指令。

- 执行器: 接收调节器指令,通过电动或气动方式驱动阀门、挡板等。

- PID控制算法的普及: PID因其结构简单、鲁棒性强、易于理解和实现,成为了过程控制领域的“万能钥匙”,至今仍是电站控制最核心的控制算法。

- 模拟式电动/气动单元组合仪表: 这是该阶段的主流控制系统,它将控制功能分解为独立的、标准化的单元,如:

- 特点:

- 集中控制: 运行人员可以在集中的控制室内,通过仪表盘监控和操作整个机组。

- 连续调节: 实现了对锅炉汽包水位、主蒸汽温度、压力等关键参数的连续、自动调节。

- 协调控制系统: 出现了协调控制系统,将锅炉和汽轮机作为一个整体进行控制,以响应电网负荷指令,实现了“机炉协调”,大大提高了机组的负荷响应能力和运行效率。

- 局限: 仪表盘庞大复杂,信息显示有限;控制逻辑固化,修改和升级困难;可靠性依赖单台仪表,故障排查复杂。

里程碑: PID算法在电站控制系统中的全面应用,以及协调控制系统的诞生,标志着电站控制进入了“自动化”时代。

第三阶段:革命与飞跃期(20世纪70年代 - 90年代)——数字化的崛起与DCS时代

这是电站控制技术史上最重大的革命,核心目标是实现全厂的信息集成与分散控制,提高系统的可靠性和灵活性。

- 背景: 微处理器和计算机技术的飞速发展,为控制系统的数字化提供了硬件基础,人们不再满足于模拟仪表的性能和灵活性。

- 核心技术:

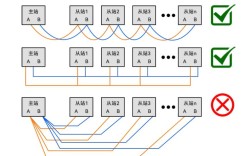

- 集散控制系统: 这是该阶段最伟大的发明,它彻底颠覆了传统的控制模式。

- “集”: 指集中的人机操作界面,运行人员在操作员站上可以监控全厂的工艺流程和所有数据。

- “散”: 指功能分散的控制单元,控制功能被分散到多个独立的、基于微处理器的过程控制单元中,每个PCU负责一个或几个工艺区域(如锅炉、汽机、燃料系统),即使某个PCU故障,也不会影响其他部分,极大地提高了系统的容错性和可靠性。

- 数据高速公路: 各个PCU之间、PCU与操作员站之间通过通信网络连接,实现了数据的实时共享。

- 集散控制系统: 这是该阶段最伟大的发明,它彻底颠覆了传统的控制模式。

- 特点:

- 数字化: 信号以数字形式传输,精度高,抗干扰能力强。

- 软件定义逻辑: 控制逻辑由软件编程实现(如梯形图、功能块图),修改、扩展和调试非常方便。

- 强大的监控功能: 提供了丰富的趋势图、报警记录、历史数据存储等功能,便于故障分析和优化运行。

- 模块化与标准化: 系统设计模块化,便于扩展和维护。

里程碑: DCS系统的出现,是电站控制从“模拟时代”迈向“数字时代”的转折点,奠定了现代电站控制的基石。

第四阶段:融合与优化期(20世纪90年代 - 21世纪初)——信息化与网络化

随着信息技术的发展,电站控制不再局限于生产过程本身,而是与全厂的管理系统深度融合。

- 背景: 企业需要更全面的信息来优化管理、降低成本、提高竞争力,控制系统的数据成为宝贵的企业资源。

- 核心技术:

- 现场总线技术: DCS的进一步延伸,传统的4-20mA模拟信号被双向的数字总线通信所取代,现场智能设备(如智能阀门、变送器)可以直接挂在总线上,实现设备级的诊断和控制,减少了大量电缆和I/O卡件。

- 厂级监控信息系统: 这是连接电站控制系统与全厂管理信息系统的桥梁,SIS系统从DCS和其它控制系统中采集海量实时数据,进行性能计算、能耗分析、设备状态评估等,为生产优化、设备维护和经济运行提供决策支持。

- 特点:

- 信息贯通: 实现了从现场设备到厂级管理再到企业决策的信息流贯通。

- 系统扁平化: 现场总线简化了系统结构,降低了成本。

- 数据价值挖掘: 开始利用大数据分析来指导生产,追求“精益化”运营。

里程碑: SIS系统的建立,标志着电站控制从“生产控制”向“生产管理与优化”的延伸。

第五阶段:智能与未来期(21世纪10年代至今)——物联网、大数据与人工智能

在“双碳”目标和能源革命的驱动下,电站控制技术正向全面智能化迈进。

- 背景: 新能源(风电、光伏)大规模并网,电网对火电等传统电源的灵活性、调节性要求更高,云计算、物联网、人工智能等技术日趋成熟。

- 核心技术:

- 智能传感与物联网: 在电站关键设备上部署大量传感器,形成“数字孪生”的基础,实现对设备状态的全面感知。

- 大数据分析与高级优化: 利用SIS系统积累的海量历史数据,通过机器学习算法,建立设备健康模型、燃烧优化模型、负荷预测模型等,实现预测性维护和运行优化。

- 人工智能与机器学习:

- 智能控制: AI算法(如模糊控制、神经网络)被用于优化PID参数,甚至在特定场景下替代传统控制,实现更精准、更复杂的控制策略(如燃烧优化、脱硝优化)。

- 故障诊断: AI系统能快速、准确地识别设备早期故障的微弱征兆,实现“治未病”。

- 智能巡检: 无人机、智能机器人替代人工进行设备巡检,并结合图像识别技术进行分析。

- 远程运维与云平台: 电站控制系统可以通过云平台进行远程监控、诊断和维护,专家资源可以共享,提升了运维效率。

- 特点:

- 自学习与自适应: 系统能够从运行数据中学习,不断优化自身性能。

- 预测性: 从“事后维修”转向“预测性维护”。

- 高度协同: 实现了多种能源形式(火、水、核、风、光)的智能协同运行,支撑电网的稳定。

- 自主化: 向“无人值守”或“少人值守”的智能电站方向发展。

里程碑: “数字孪生”和“人工智能”在电站控制领域的深度应用,标志着电站控制进入了全新的“智能时代”。

电站控制技术发现历程的核心脉络

| 阶段 | 时代 | 核心技术 | 控制目标 | 核心特征 |

|---|---|---|---|---|

| 萌芽与诞生 | 19世纪末 - 40年代 | 机械离心器、继电器 | 单机设备安全、基础自动化 | 人工操作、硬接线、孤立控制 |

| 发展与成熟 | 50年代 - 70年代 | 模拟仪表、PID算法 | 机组协调、提升效率 | 集中控制、连续调节、机炉协调 |

| 革命与飞跃 | 70年代 - 90年代 | DCS系统 | 全厂信息集成、高可靠性 | 数字化、分散控制、软件定义 |

| 融合与优化 | 90年代 - 21世纪初 | 现场总线、SIS系统 | 生产管理优化、数据价值 | 网络化、信息化、数据贯通 |

| 智能与未来 | 21世纪10年代至今 | AI、物联网、大数据 | 全面智能化、灵活协同 | 自学习、预测性、自主化、数字孪生 |

这个历程清晰地展示了,电站控制技术每一次重大的飞跃,都是由底层理论和技术的突破所驱动的,其最终目标始终是更安全、更高效、更经济、更环保、更智能地生产电能。