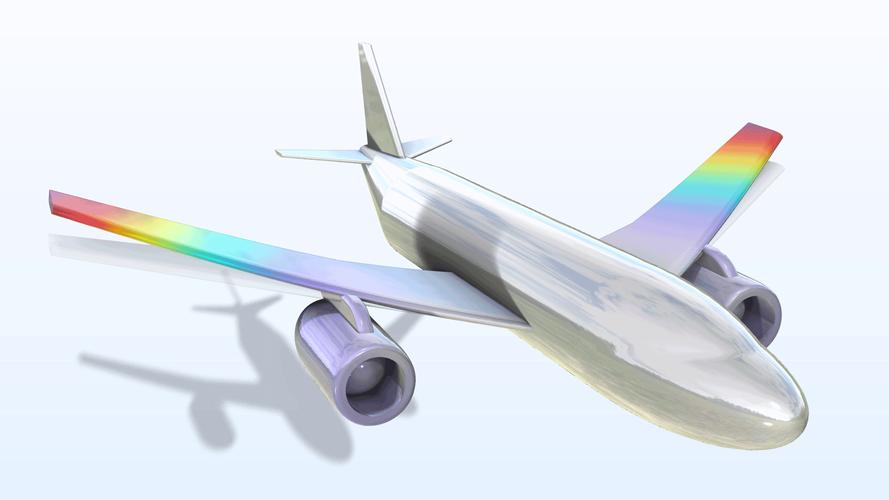

什么是机翼变形模拟加载技术?

这项技术就是在地面上,通过一套复杂的系统,模拟飞机在飞行中机翼所承受的各种气动载荷,使其产生与真实飞行状态完全一致的变形和受力,从而对机翼的结构强度、刚度、疲劳寿命等进行全面验证和测试的技术。

您可以把它想象成给机翼做一个“超级全面的体能测试”,在测试中,我们不是简单地把它压弯,而是精确地复现它在起飞、巡航、机动、着陆、乃至遭遇极端天气(如严重湍流)时的所有受力情况。

为什么这项技术如此重要?(核心目的)

飞机机翼是飞机最主要、最复杂的承力部件,它需要在整个寿命周期内(数万甚至数万次飞行循环)承受巨大的、不断变化的载荷,进行这项模拟加载测试,主要有以下几个核心目的:

-

验证结构强度与刚度:

- 强度: 确保机翼在最严酷的设计载荷(如过载、阵风)下不会发生断裂或永久塑性变形。

- 刚度: 确保机翼在受力时变形量在允许范围内,以保证飞机的气动外形和飞行品质,如果机翼“太软”,会导致飞行不稳定、操控困难。

-

验证疲劳寿命与损伤容限:

(图片来源网络,侵删)

(图片来源网络,侵删)- 疲劳寿命: 飞机每次飞行,机翼都会经历一次“加载-卸载”的循环,这种重复的载荷会导致材料产生微小裂纹并逐渐扩展,通过模拟成千上万次飞行循环,可以验证机翼的设计寿命是否达标,确保其在整个服役期内安全可靠。

- 损伤容限: 现代飞机设计允许结构中存在一定程度的损伤(如制造缺陷或使用中产生的裂纹),测试可以验证在存在这种损伤的情况下,机翼依然能够承受足够的载荷,为飞行员提供足够的时间进行处置,这被称为“破损安全”设计。

-

验证设计与制造质量:

这是最终极的验证手段,通过将实测数据与设计理论、有限元分析(FEA)结果进行对比,可以检验整个设计链条(从设计理念、计算分析到实际制造)的准确性和可靠性,任何设计或制造上的缺陷都可能在测试中暴露出来。

-

获取关键数据:

测试过程中,会布设成百上千个传感器(应变片、位移计、加速度计等),获取机翼在真实载荷下的应力分布、变形形态、振动特性等宝贵数据,这些数据不仅可以验证设计,还能为后续的飞机改型、维护和健康管理提供依据。

(图片来源网络,侵删)

(图片来源网络,侵删)

技术如何实现?(核心组成部分与流程)

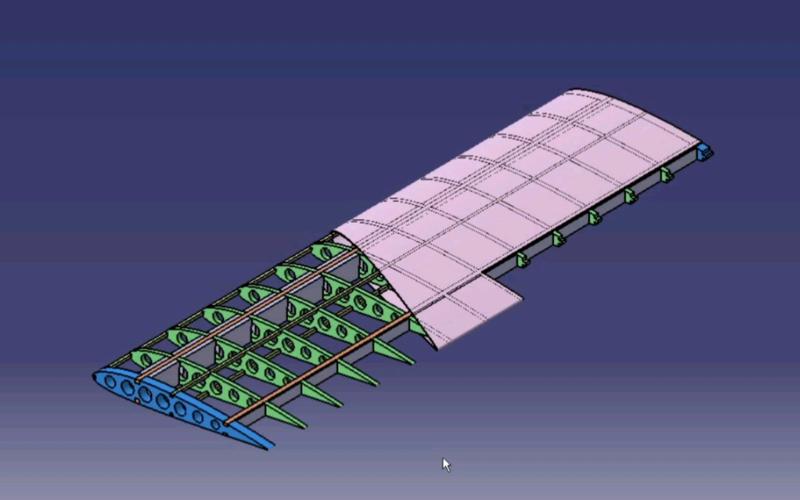

机翼变形模拟加载是一个系统工程,主要由以下几个部分组成:

加载系统

这是系统的“肌肉”,负责产生巨大的力,通常采用以下方式:

- 作动器: 最核心的加载设备,它们是高精度的液压或电动活塞,可以精确地施加拉力或压力,一个机翼试验台通常会配备数十个甚至上百个不同规格的作动器,分布在机翼的关键位置(如前梁、后梁、翼根、翼尖等)。

- 加载框架: 一个巨大的、刚性的钢结构框架,用于固定作动器和支撑整个机翼,它必须足够坚固,自身变形可以忽略不计,以确保所有力都施加在机翼上。

测量系统

这是系统的“感官”,负责感知机翼的每一个细微变化。

- 传感器:

- 应变片: 贴在机翼表面和内部结构上,测量材料在受力时的应变(单位长度的伸长或缩短),从而计算出应力。

- 位移计/激光跟踪仪: 高精度测量机翼上关键点的位移和变形,验证其是否在设计范围内。

- 加速度计: 测量机翼在动态加载(如模拟阵风)时的振动和响应。

- 数据采集系统: 高速、高精度地收集所有传感器的信号,并进行处理和分析。

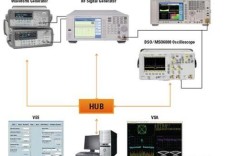

控制系统

这是系统的“大脑”,负责指挥整个测试过程。

- 主控计算机: 运行专门的试验控制软件。

- 控制算法: 根据预设的载荷谱(Load Spectrum,即描述飞机在整个飞行过程中载荷大小、方向和作用时间变化的程序),精确控制每个作动器施加力的大小、方向和时序。

- 闭环控制: 控制系统会实时读取测量系统的数据,并与目标值进行比较,然后动态调整作动器的输出,确保加载的精度和稳定性,如果发现某点变形过大,控制系统会自动减小该点的载荷。

支撑与边界条件模拟

这是非常关键的一步,必须确保机翼的支撑方式与它在飞机上的真实状态一致。

- 模拟翼根连接: 机翼通过多个接头与机身连接,在试验中,会用专门的夹具和支撑系统来模拟这些接头的刚度特性,确保机翼的受力边界条件与真实飞行完全相同。

实施流程(一个典型的测试案例)

-

试验前准备:

- 制定试验大纲: 明确试验目标、载荷谱、测点布置方案等。

- 传感器安装: 在机翼上粘贴和安装成百上千个传感器。

- 安装与调试: 将机翼翼身对接段(或整个机翼)吊装到试验台上,连接作动器和支撑系统,并进行调试。

-

预试验:

- 进行小载荷的“跑合”试验,检查所有传感器、作动器、数据通道是否工作正常。

- 对试验系统进行标定,确保测量和控制的准确性。

-

正式试验:

- 静力试验: 逐步施加静载荷,直到达到设计极限载荷和极限载荷的1.15倍(验证极限强度),并保持一段时间,在此过程中,持续监测结构的变形和应力。

- 疲劳试验: 这是最漫长、最核心的部分,根据载荷谱,日夜不停地循环加载,模拟飞机一生的飞行次数(10万次飞行循环),在此过程中,会定期进行无损检测(如超声波、X光),检查是否有裂纹萌生和扩展。

- 损伤容限试验: 在疲劳试验的特定阶段,人为制造一个初始损伤(如钻一个孔或切一个缺口),然后继续加载,验证结构在损伤情况下的剩余强度。

-

试验后分析:

- 整理和分析所有试验数据,生成详细的试验报告。

- 将试验结果与设计理论和有限元分析结果进行对比,评估机翼的设计是否满足所有要求。

技术挑战与发展趋势

-

挑战:

- 规模巨大: 现代宽体客机或大型运输机的机翼尺寸和载荷都极其巨大,对试验设备的规模和精度要求极高。

- 高度复杂: 载荷谱非常复杂,涉及多点多向的协调加载,控制难度大。

- 成本高昂: 试验台建设、试验周期、人力物力成本都非常高。

- 数据融合: 如何从海量的试验数据中提取有效信息,并与数字化模型深度融合,是一个挑战。

-

发展趋势:

- 数字化与虚拟孪生: 将物理试验与高精度的有限元模型(虚拟孪生体)紧密结合,试验数据用于修正和验证模型,而模型则可以预测和优化试验方案,甚至部分替代物理试验。

- 多目标协同加载: 同时模拟气动载荷、温度场(热-力耦合)等,更真实地复现极端飞行环境。

- 智能化测试: 应用人工智能和机器学习算法,实现试验过程的智能监控、异常诊断和寿命预测。

- 绿色试验: 优化试验方案,降低能耗,实现更环保的测试过程。

机翼变形模拟加载技术是现代飞机研制中不可或缺的“压舱石”和“试金石”,它通过在地面上复现最严酷的飞行环境,以近乎“残酷”的方式检验和验证机翼设计的合理性、制造的可靠性,为飞机的适航认证和最终安全飞行提供了最坚实的科学依据,随着飞机设计向更轻、更强、更高效的方向发展,这项技术也将不断演进,继续扮演着至关重要的角色。