圆形PIN针(也称为引脚、插针、端子)是电子连接器、继电器、开关等元器件中的核心部件,其制造技术直接决定了产品的电气性能、机械强度和可靠性,冲压技术因其高效率、高精度、适合大规模生产的特点,是制造圆形PIN针最主流、最经济的方法。

下面我将从技术原理、工艺流程、关键控制点、模具、优缺点以及发展趋势等多个方面进行系统性介绍。

技术概述

圆形PIN针冲压技术,本质上是一种金属板材的冷镦与冲压复合工艺,它不是简单地用冲床“冲”出一个圆片,而是通过一系列精密的模具工序,将金属卷带(或带材)逐步变形,最终形成具有特定形状、尺寸和功能的PIN针。

这个过程通常在一个高速冲压机和级进模 上完成,卷状的铜合金或钢带被自动送入模具,经过多个工位的连续加工,每完成一个工位,工件就向前移动一步,最终从模具中出来就是成品或半成品。

典型工艺流程

一个典型的圆形PIN针冲压制造流程如下:

原材料准备

- 材料选择:最常用的是黄铜(如C26000, C36000,后者易切削),有时也使用磷青铜(弹性好)、铍青铜(高强度高弹性)或不锈钢(耐腐蚀)。

- 材料形态:通常是卷状的金属带材,厚度和宽度根据PIN针的尺寸要求预先确定。

- 表面处理:为了提高冲压过程中的润滑性、减少模具磨损和后续电镀附着力,带材表面通常会进行磷化或皂化处理。

冲压成型(核心工序)

这是在级进模上完成的连续过程,主要包括以下几个关键工位:

-

冲裁/落料

- 目的:从连续的带材上冲出单个的圆形坯料。

- 动作:模具内的圆形凸模和凹模配合,像饼干模具一样,精确地“切”出规定直径的圆形片。

-

预成型/镦粗

- 目的:将圆形坯料初步压扁,为后续的拉伸做准备,并确保材料分布均匀。

- 动作:上下模具相对挤压,将圆形坯料的厚度减小,直径略微增大。

-

拉伸

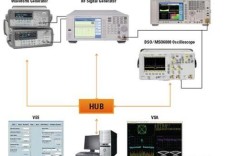

(图片来源网络,侵删)

(图片来源网络,侵删)- 目的:这是形成PIN针主体“杯形”或“筒形”结构的关键步骤。

- 动作:预成型后的材料被推入一个带有锥形凹模的拉伸工位,通过凸模的挤压,材料被强制向内流动,形成一个深度逐渐增加的杯状结构,这一步会显著增加PIN针的高度,并减小其壁厚。

-

精整/整形

- 目的:对拉伸后的杯形件进行精确的尺寸修正,使其外径、内径、高度和壁厚都达到设计要求。

- 动作:使用精密的凸模和凹模进行挤压,消除拉伸过程中产生的轻微不均匀和应力。

-

冲孔(针对空心PIN针)

- 目的:如果PIN针是中空的,需要从其头部中心冲出一个小孔。

- 动作:使用一根细小的冲针,从杯形件的底部中心冲出所需的通孔。

-

冲倒刺/翻边(可选)

- 目的:在PIN针的头部或特定位置冲出倒刺或进行翻边,用于在后续装配中增加与塑料外壳的保持力。

- 动作:通过模具的特定形状,使材料局部变形,形成卡扣结构。

-

切断/分离

- 目的:将连续加工好的单个PIN针从带材上分离下来。

- 动作:模具中的切断刀将PIN针与载体带分离,成品PIN针掉入料盒。

后续处理

冲压出来的PIN针是半成品,还需要经过一系列处理才能满足最终使用要求。

- 退火:消除冲压过程中产生的内应力,恢复材料的延展性,防止PIN针在后续弯曲或使用中断裂。

- 电镀:在PIN针表面镀上一层金属,以提高其导电性、抗氧化性、耐磨性和焊接性,常见的镀层有:

- 镀锡:成本低,焊接性好。

- 镀银:导电性极佳,抗氧化性好,成本较高。

- 镀金:性能最优,耐腐蚀、导电性极好,用于高端连接器。

- 检验:使用自动化光学检测设备或人工,检查PIN针的尺寸、外观、毛刺、变形等是否合格。

- 包装:将检验合格的PIN针按要求的数量进行卷盘或托盘包装,以便于自动化贴片机使用。

关键技术与控制点

- 模具设计:级进模是整个技术的核心,模具的设计精度、工位布局、材料流动路径都直接影响最终产品的质量,一个优秀的模具设计可以显著提高材料利用率、产品合格率和模具寿命。

- 材料控制:带材的厚度公差、硬度、表面状态必须保持高度一致,否则会导致产品尺寸波动大。

- 润滑:在冲压过程中,必须使用合适的润滑剂,以减少摩擦、降低模具磨损、防止材料粘模和拉伤。

- 冲压速度与压力:需要根据材料和产品要求,精确控制冲床的速度和每个工位的压力,速度过快或压力不当都可能导致产品开裂、起皱或尺寸超差。

- 尺寸精度:PIN针的外径、内径(如果是空心)、长度、公差等都有严格要求,通常需要使用精密的投影仪、千分尺等工具进行测量。

- 毛刺控制:毛刺是冲压件常见的缺陷,会划伤插拔的插座,影响信号传输,模具的锋利度、间隙的均匀性是控制毛刺的关键。

优缺点分析

优点:

- 生产效率极高:高速冲床每分钟可以生产数百甚至上千个PIN针,非常适合大规模、低成本生产。

- 尺寸精度高且一致性好:级进模生产的零件重复精度高,保证了大批量产品的均一性。

- 材料利用率高:通过合理的排样设计,可以最大限度地减少废料。

- 表面质量好:冲压件的表面通常比较光滑,易于后续电镀。

- 可加工复杂形状:通过多工位组合,可以一次性完成冲裁、拉伸、成型、翻边等多种工序。

缺点:

- 模具成本极高:高精度的级进模设计和制造周期长、费用昂贵,因此不适合小批量或定制化生产。

- 灵活性差:一旦模具制造完成,要改变产品形状或尺寸非常困难,甚至需要重新开模。

- 只适用于特定材料:主要适用于延展性好的金属材料,如铜合金、低碳钢等。

发展趋势

随着电子设备向小型化、高密度、高频高速方向发展,对PIN针的要求也越来越高,推动了冲压技术的不断进步:

- 微型化:为了实现更高的连接密度,PIN针的直径越来越小(例如从0.6mm向0.4mm甚至更小发展),这对模具精度和冲压工艺提出了巨大挑战。

- 新材料应用:除了传统的铜合金,高强钢、钛合金等材料也开始被使用,以在更小的空间内提供更高的机械强度和电流承载能力,这对模具的强度和耐磨性提出了更高要求。

- 复合成型技术:将冲压与其他工艺(如注塑)结合,在PIN针冲压成型后,直接在模具内进行局部注塑,形成一体化的连接器组件,简化了装配流程。

- 智能化与自动化:引入传感器实时监控冲压过程中的力、位移等参数,通过大数据分析预测模具磨损和产品质量问题,实现预测性维护,自动送带、自动检测、自动包装的全自动化生产线越来越普及。

- 表面处理技术升级:为了应对高频信号传输的需求,镀层技术向更薄、更均匀、导电性更优的方向发展,如硬金、厚金、金钯合金等。

圆形PIN针的冲压技术是一项集材料学、力学、精密机械和模具技术于一体的综合性制造工艺,它以其无与伦比的生产效率和成本优势,成为现代电子制造业的基石,随着技术的不断迭代,这项古老而又充满活力的技术将继续在微纳制造和高端电子连接领域扮演着不可或缺的角色。