下面我将从系统概述、核心组成、工作原理、关键技术、应用领域、系统优势以及发展趋势七个方面,为您进行全面且深入的解析。

系统概述

振动监控报警技术系统是一种集传感器技术、信号处理、数据通信和智能算法于一体的综合性监测平台,其核心目标是“将设备振动信号转化为可理解的诊断信息,并在异常发生前或发生时及时发出警报”。

它就像是为设备安装了一个“神经系统”和“心电图机”:

- 神经系统:遍布设备关键部位的传感器,负责感知振动。

- 心电图机:后端的信号处理和分析单元,负责解读这些“神经信号”,判断设备健康状况。

- 报警系统:当检测到异常时,通过声、光、短信、APP推送等方式通知相关人员。

最终目的:

- 预测性维护:从“坏了再修”转变为“预测故障、提前维护”,最大限度减少非计划停机。

- 保障安全:防止因设备突发故障导致的安全事故(如风机断裂、桥梁坍塌等)。

- 提高效率:优化设备运行参数,延长设备使用寿命,降低维护成本。

- 数据驱动决策:为设备管理提供科学、量化的数据支持。

核心组成

一个完整的振动监控报警系统通常由以下几个关键部分构成:

| 组成部分 | 功能描述 | 常见设备/技术 |

|---|---|---|

| 传感器 | 系统的“感官”,负责将机械振动量(加速度、速度、位移)转换为电信号。 | - 加速度计:最常用,测量振动加速度,适用于高频振动监测。 - 速度传感器:测量振动速度,适用于中频振动监测(如旋转机械)。 - 电涡流位移传感器:测量轴相对于轴承的绝对位移,用于监测轴心轨迹、轴振动等。 - 温度传感器:常与振动监测结合,因为温度异常也是故障的重要征兆。 |

| 数据采集器 | 系统的“神经中枢”,负责采集、调理(放大、滤波)、模数转换传感器信号,并进行初步处理或打包。 | - 便携式数据采集器:用于巡检和临时测量,由人工携带到设备旁采集数据。 - 在线式数据采集器:固定安装在设备附近,进行24/7不间断的数据采集。 |

| 信号处理与分析单元 | 系统的“大脑”,对采集到的原始数字信号进行深入分析,提取特征信息,判断设备状态。 | - 硬件:内置在数据采集器或中央服务器中。 - 软件:运行在服务器或云端,提供强大的分析功能,如:频谱分析、波形分析、包络分析、小波分析、趋势分析等。 |

| 通信网络 | 系统的“血管”,负责将处理后的数据或原始数据从采集点传输到中央监控平台。 | - 有线:RS485、以太网、光纤(适用于固定、布线方便的场合)。 - 无线:Wi-Fi、LoRa、NB-IoT、4G/5G(适用于旋转设备、偏远地区或布线困难的场合)。 |

| 监控平台与软件 | 系统的“指挥中心”,负责数据的存储、可视化、报警管理、报告生成和用户交互。 | - SCADA系统:数据监控与采集系统,提供实时画面和数据。 - CMMS/EAM系统:计算机化维护管理系统/企业资产管理系统,与振动数据联动,生成工单。 - 云平台:基于Web的软件,提供远程访问、数据存储和高级分析功能。 |

| 报警与通知系统 | 系统的“喉舌”,当系统判断设备状态异常时,负责向相关人员发出警报。 | - 本地声光报警器:在设备现场发出警报。 - 远程通知:短信、邮件、手机APP推送、电话语音、微信/钉钉消息等。 |

工作原理

系统的工作流程可以概括为“感知-传输-分析-决策-行动”的闭环:

- 感知:传感器(如加速度计)安装在设备的关键测点(如轴承座、电机端盖),实时感知设备运行时产生的机械振动。

- 采集:数据采集器接收传感器的微弱模拟信号,进行调理、放大和模数转换,将其变为数字信号。

- 传输:通过有线或无线网络,将数字化的振动数据发送到中央监控平台。

- 分析:

- 特征提取:软件对时域信号(波形)进行快速傅里叶变换,将其转换到频域,得到频谱图,频谱图能够清晰地显示出不同频率成分的振动能量。

- 故障诊断:将实时频谱图与设备的“健康指纹”(正常状态下的基线频谱)进行比对,结合专家知识库,分析频谱中是否出现了特定的故障频率特征。

- 不平衡:在1倍频(转速频率)处出现显著峰值。

- 不对中:在2倍频处出现显著峰值。

- 轴承故障:在特定的高频轴承故障频率及其谐波处出现峰值,并伴有边带。

- 齿轮故障:在齿轮啮合频率及其谐波处出现峰值,并伴有边带。

- 决策与报警:

- 阈值判断:系统设定了报警阈值(如警告、危险等级),当某个特征参数(如振动速度的有效值RMS、特定频率的峰值)超过预设阈值时,系统触发报警。

- 趋势判断:系统会持续跟踪振动参数的变化趋势,即使当前值未超过阈值,但如果其增长速率过快,系统也会提前发出预警。

- 通知与行动:报警信息通过预设的渠道(短信、APP等)发送给维护工程师,工程师收到报警后,可以:

- 远程诊断:通过平台查看详细的振动数据、历史趋势和诊断报告。

- 制定计划:根据报警的严重程度,安排巡检或停机检修,将故障消灭在萌芽状态。

关键技术

- 传感器技术:高灵敏度、高可靠性、抗干扰的传感器是基础。

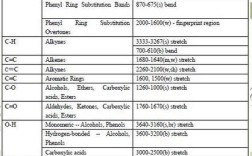

- 信号处理与分析技术:FFT(快速傅里叶变换)、包络解调、小波变换、阶次分析(用于变速设备)等是核心诊断算法。

- 无线传感技术:解决了旋转设备、移动设备和远程设备难以布线的难题。

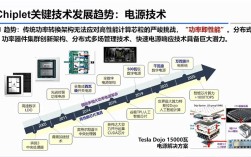

- 边缘计算:在数据采集端进行初步的智能分析和报警判断,减少了数据传输量,降低了网络延迟,提高了实时性。

- 人工智能与机器学习:

- 模式识别:通过深度学习模型(如CNN、LSTM)自动识别复杂的、未知的故障模式。

- 预测性维护:利用机器学习算法分析海量历史数据,预测设备未来的剩余使用寿命。

- 异常检测:无监督学习算法可以自动发现与正常模式不符的异常数据。

- 数字孪生:创建一个与物理设备完全对应的虚拟模型,将实时振动数据输入到数字孪生体中,进行模拟、仿真和预测,实现更高级别的优化控制。

主要应用领域

振动监控技术几乎适用于所有存在旋转或往复运动的机械设备:

- 电力行业:汽轮机、发电机、燃机、风机、水泵、磨煤机。

- 石油化工:压缩机、离心机、泵、反应釜、管道。

- 制造业:机床、冲压设备、传送带、机器人。

- 冶金矿山:轧机、风机、破碎机、球磨机、提升机。

- 交通运输:高速列车、地铁、电动汽车的电机和底盘、风力发电机。

- 航空航天:发动机、飞机起落架、旋翼系统。

- 土木工程:大型桥梁、高层建筑、大坝、电视塔的结构健康监测。

系统优势

| 传统维护方式 | 振动监控报警系统优势 |

|---|---|

| 事后维修 | 预测性维护:在故障发生前预警,避免灾难性停机和安全事故。 |

| 定期维修 | 状态维修:基于实际设备状态进行维护,避免过度维修或维修不足。 |

| 依赖人工经验 | 数据驱动决策:提供客观、量化的诊断依据,减少对个人经验的依赖。 |

| 停机时间长,成本高 | 减少非计划停机:将计划性维修安排在最佳时间,最大化设备可用率。 |

| 缺乏历史数据追溯 | 数据历史追溯:完整的振动数据档案,便于故障根因分析和趋势预测。 |

发展趋势

- 智能化与AI深度融合:AI将不仅仅用于分析,还能自主学习和优化报警策略,甚至提出具体的维修建议。

- 无线化与低功耗:电池供电、超低功耗的无线传感器将成为主流,部署更灵活,成本更低。

- 云端化与SaaS化:更多系统将以云服务的形式提供,用户无需自建服务器,即可通过浏览器或APP享受专业的振动分析服务。

- 多参数融合监测:将振动、温度、压力、油液、声学等多种传感器数据融合分析,提供更全面的设备健康画像。

- 数字孪生体普及:为关键设备构建高保真度的数字孪生模型,实现虚实结合的智能监控、仿真和优化。

- 边缘计算与5G应用:5G的低延迟、高带宽特性将支持更复杂的边缘计算任务,实现实时、高清的设备状态监控。

振动监控报警技术系统已经从最初简单的“超限报警”发展成为集感知、传输、分析、决策于一体的智能设备健康管理平台,它是实现工业4.0、智能制造和智慧运维的关键使能技术之一,通过赋予设备“感知”和“思考”的能力,极大地提升了工业生产的安全性、可靠性和经济性,随着AI、物联网和5G等新技术的不断成熟,该系统将变得更加智能、普惠和强大。