系统级设计难点

这是顶层设计的挑战,决定了产品的上限和可行性。

-

多物理场协同仿真与优化

- 难点描述:现代精密电子产品是电、磁、热、力、流体等多物理场高度耦合的系统,高速数字信号的完整性不仅受电路影响,还受PCB布局、电源完整性、散热和机械应力的影响,单独优化一个物理场可能会恶化其他性能。

- 挑战:如何建立准确的仿真模型,并找到所有物理场性能的“帕累托最优解”,即在不牺牲关键性能的前提下实现整体最优,这需要强大的跨学科知识和计算资源。

-

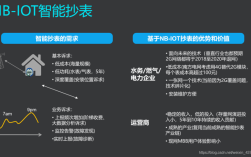

超低功耗设计

- 难点描述:在物联网、可穿戴设备、医疗植入式设备等领域,功耗是核心瓶颈,精密设备需要在复杂的功能下实现微瓦甚至纳瓦级的待机功耗和毫瓦级的平均功耗。

- 挑战:

- 架构层面:需要设计动态电压频率调整、多电源域、异步电路等低功耗架构。

- 电路层面:设计亚阈值电路、近阈值电路,并最小化漏电流。

- 软件层面:需要操作系统和应用程序深度配合,实现精细化的电源管理策略。

-

高可靠性、高安全性设计

- 难点描述:精密设备(如航空航天、汽车、医疗设备)对可靠性和安全性要求极高,任何微小的故障都可能导致灾难性后果。

- 挑战:

- 硬件冗余与容错:设计冗余模块(如双核锁步、ECC内存),实现故障检测、诊断与恢复。

- 功能安全:遵循ISO 26262(汽车)、IEC 61508(工业)等标准,进行严格的危害分析与风险评估,并设计安全机制。

- 信息安全:防止数据篡改、未授权访问和物理攻击,需要从芯片级到系统级进行安全加固(如硬件安全模块HSM、安全启动、加密算法)。

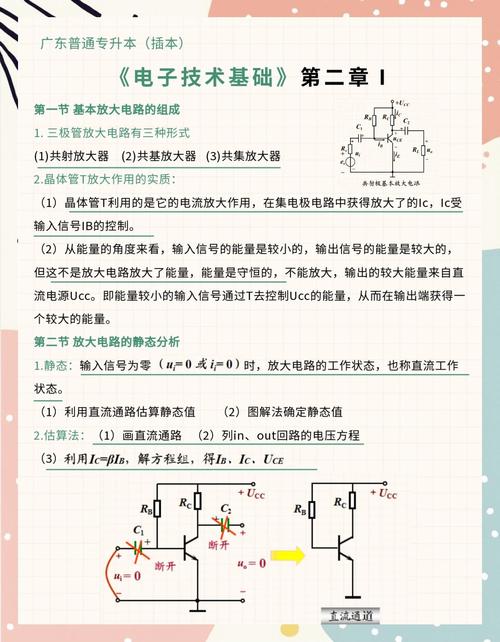

硬件电路与PCB设计难点

这是实现精密功能的物理基础。

-

高速/高频电路设计与信号完整性

- 难点描述:随着数据速率进入Gbps甚至10Gbps级别,信号完整性问题(如反射、串扰、损耗、抖动)变得异常尖锐,微小的阻抗不匹配或布局不当都会导致信号失真。

- 挑战:

- 精确建模:对传输线、连接器、芯片封装进行精确的S参数建模。

- 仿真与验证:使用先进的SI/PI(电源完整性)仿真工具进行前仿真和后仿真,确保设计一次成功。

- 端接与均衡:设计精确的端接电路和自适应/预加重均衡技术,以补偿信道损耗。

-

模拟/混合信号电路设计

- 难点描述:许多精密设备依赖高精度的模拟前端,如传感器信号调理、数据转换器,数字电路的噪声极易通过 substrate coupling(衬底耦合)和电源线耦合到敏感的模拟电路中。

- 挑战:

- 噪声隔离:在PCB布局上实现严格的“数字-模拟”分区,使用保护环、隔离地等技术。

- 电源净化:设计超低噪声的线性电源和LDO,并使用多级滤波。

- 高精度元件匹配:在设计差分对、电流镜、ADC/DAC时,对元器件的匹配度要求极高,需要版图设计技巧(如共质心布局)来消除工艺偏差。

-

电源完整性与热设计

- 难点描述:高密度、高性能芯片导致功耗密度急剧上升,同时复杂的电源轨(如CPU核心、GPU、I/O等需要不同电压)对电源的稳定性和瞬态响应要求极高,热量集中导致芯片和元器件性能下降甚至失效。

- 挑战:

- PDN设计:设计从芯片封装、PCB到电源的完整电源分配网络,确保在所有工作状态下,目标点的阻抗满足要求。

- 热仿真与散热:使用CFD(计算流体动力学)工具进行热仿真,并设计有效的散热方案(如散热器、热管、均热板、液冷)。

- 热-机械应力:关注不同材料热膨胀系数不匹配导致的热应力,这会焊点可靠性,甚至导致芯片开裂。

软件与嵌入式系统难点

软件是赋予精密硬件“灵魂”的关键。

-

实时性与确定性

- 难点描述:在工业控制、自动驾驶等领域,系统必须在严格的时间限制内对外部事件做出响应,且响应时间是可预测的(确定性)。

- 挑战:

- 实时操作系统:选择或定制满足实时性要求的RTOS,管理任务调度、中断和资源。

- 中断延迟控制:最小化并精确控制中断响应时间。

- 任务调度算法:设计合理的优先级和调度策略,避免优先级反转等问题。

-

嵌入式系统安全

- 难点描述:嵌入式设备是网络攻击的主要目标,安全漏洞可能导致设备被控制、数据泄露。

- 挑战:

- 安全启动:确保从上电到操作系统运行的每一个环节都经过验证,防止恶意代码加载。

- 安全通信:在资源受限的嵌入式设备上实现TLS/DTLS等加密通信协议。

- 固件安全:防止固件被逆向工程和篡改,实现安全更新机制。

测试与测量难点

验证和保证产品达到精密指标是最后,也是最关键的一环。

-

高精度、高带宽测试

- 难点描述:要验证Gbps级别的信号,需要示波器本身带宽远超信号速率(通常3-5倍),要测试微伏级的噪声,需要极高的测量灵敏度和极低的本底噪声。

- 挑战:

- 仪器成本与精度:高带宽示波器、网络分析仪、信号源等测试设备价格极其昂贵。

- 探针与连接:测试探针本身会引入负载效应和寄生参数,影响测量结果,如何实现非侵入式、高保真的信号捕获是巨大挑战。

- 环境控制:电磁屏蔽室、恒温恒湿环境等对精密测试至关重要。

-

自动化测试与量产测试

- 难点描述:在量产阶段,需要在保证测试精度的前提下,最大化测试吞吐量,降低单次测试成本。

- 挑战:

- 测试台设计:设计稳定、可靠、高速的测试夹具和自动化测试设备。

- 测试算法优化:开发高效的测试算法,用最少的测试时间和测试点覆盖所有关键性能。

- 数据分析:利用大数据和机器学习分析海量测试数据,进行良率分析和失效预测。

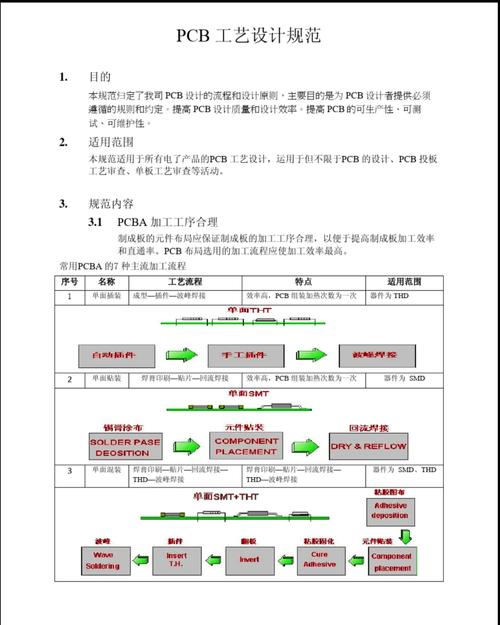

制造与工艺难点

再好的设计,如果不能被稳定、低成本地制造出来,也是空中楼阁。

-

先进封装技术

- 难点描述:为了实现小型化和高性能,芯片封装技术不断革新,如2.5D/3D封装、扇出型封装、硅通孔等,这些工艺引入了新的热管理、信号完整性和可靠性挑战。

- 挑战:

- 良率与成本:先进封装工艺复杂,良率控制难度大,导致成本高昂。

- 异构集成:将不同工艺、不同材料的芯片(如逻辑、存储、射频)集成在一个封装内,需要解决热膨胀失配、应力等问题。

-

元器件选型与供应链管理

- 难点描述:精密设备对元器件的性能、一致性、可靠性要求极高,全球供应链的不确定性(如缺货、涨价、假冒伪劣风险)给开发带来巨大风险。

- 挑战:

- 多源供应:建立合格供应商名录,进行多源供应,避免单一供应商风险。

- 严格认证:对关键元器件进行严格的认证和筛选,特别是航空航天和医疗领域。

- 生命周期管理:关注元器件的生命周期,避免使用即将停产或存在长期供货风险的型号。

电子精密开发是一个典型的系统工程,其难点并非孤立存在,而是相互关联、相互制约的,一个成功的精密产品,需要在系统设计、硬件实现、软件算法、测试验证和制造工艺这五个维度上达到高度的平衡和协同,它不仅要求工程师在单一领域有深厚的造诣,更需要具备跨领域的全局视野和系统思维能力,每一个微小的偏差,都可能被“精密”的放大镜所放大,最终导致项目的失败。