虚拟样机技术学习资料是掌握这一先进工程方法的关键,它涵盖了从基础理论到实践应用的全方位内容,帮助学习者系统理解虚拟样机的核心概念、技术体系及行业应用,虚拟样机技术是基于计算机仿真技术,通过构建与物理样机功能、性能高度一致的数字化模型,在设计阶段对产品进行全生命周期测试与优化的方法,其核心在于通过多体动力学、有限元分析、多领域协同仿真等技术,替代传统物理样机试验,缩短研发周期,降低成本,提升产品质量。

学习虚拟样机技术需从基础理论入手,逐步深入工具应用与工程实践,基础理论部分包括多体动力学原理,如刚体与柔体动力学、约束与自由度分析、数值积分方法等,这些是构建虚拟样机的数学基础,计算几何学、材料力学、控制理论等学科知识也不可或缺,它们为样机的精确建模与仿真提供了理论支撑,在机械系统仿真中,需理解牛顿-欧拉方程或拉格朗日方程的求解过程;在结构分析中,需掌握有限元离散化原理及边界条件设置方法。

工具软件的学习是虚拟样机技术实践的核心环节,主流工具包括多体动力学软件(如ADAMS、RecurDyn)、有限元分析软件(如ANSYS、Abaqus)、多领域协同仿真平台(如Simulink、Dymola)以及三维建模软件(如SolidWorks、CATIA),这些工具各有侧重,需根据应用场景选择,ADAMS在机械系统动力学仿真中应用广泛,支持复杂约束与接触力建模;ANSYS则擅长结构强度、热力学等分析,学习者需通过系统教程与案例练习,掌握软件的操作流程,如模型导入、参数设置、求解器选择及后处理方法,以ADAMS为例,需学习如何创建刚体/柔体、添加运动副与驱动、定义接触参数,并通过仿真分析获取位移、速度、加速度及应力应变结果。

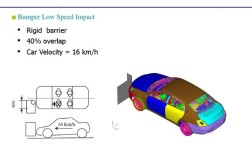

虚拟样机技术的实践应用需结合具体行业案例,在汽车领域,可用于整车动力学仿真,分析悬架系统的平顺性、操纵稳定性;在航空航天领域,可进行机构运动学仿真,验证卫星展开机构的可靠性;在工程机械领域,可优化工作装置的动力学性能,降低能耗,案例学习应注重问题拆解,如针对某型机械臂,需先明确设计目标(如运动精度、承载能力),再通过虚拟样机建模、仿真(如重力补偿、轨迹规划)、参数优化,最终输出设计方案,还需学习虚拟样机与数字孪生的关系,理解虚拟样机作为数字孪生“静态模型”的构建方法,以及如何通过实时数据驱动实现动态演化。

行业规范与标准也是学习资料的重要组成部分,如ISO 3958-1对机械系统仿真的精度要求、SAE J2456对车辆动力学仿真方法的规范等,这些标准确保了虚拟样机结果的可靠性与可比性,需关注新兴技术的发展,如基于人工智能的模型修正技术、基于云计算的高性能仿真平台,这些技术正在推动虚拟样机向智能化、高效化方向发展。

以下为虚拟样机技术学习路径的参考框架:

| 学习阶段 | 推荐资源 | |

|---|---|---|

| 基础理论 | 多体动力学、有限元基础、控制理论、数值计算方法 | 《多体动力学理论与应用》《有限元分析基础》 |

| 工具软件 | ADAMS/ANSYS/SolidWorks等软件操作、建模技巧、仿真设置与后处理 | 软件官方教程、在线课程平台(如Coursera、Udemy) |

| 行业应用 | 汽车、航空航天、工程机械等领域案例分析与项目实践 | 行业技术报告、企业案例集、学术期刊(如《机械工程学报》) |

| 进阶拓展 | 数字孪生技术、AI模型修正、多物理场耦合仿真 | 国际会议论文(如ASME IDETC)、前沿研究文献 |

在学习过程中,需注重理论与实践结合,通过完成小型项目(如简单机构仿真)逐步提升能力,参与开源社区(如GitHub上的仿真项目)或学术论坛,与同行交流经验,解决技术难题。

相关问答FAQs:

-

问:零基础学习虚拟样机技术,应从哪些软件入手?

答:零基础学习者建议先掌握三维建模软件(如SolidWorks),具备基础建模能力后,学习多体动力学软件ADAMS,其界面友好、案例丰富,适合入门,随后可根据需求学习有限元软件(如ANSYS)或协同仿真工具(如Simulink),学习顺序建议为:建模→动力学仿真→结构分析→多领域耦合,逐步深化。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:虚拟样机技术与传统物理样机试验相比,有哪些优势?

答:虚拟样机技术的优势主要体现在三个方面:一是效率高,可在设计阶段快速迭代方案,避免物理样机制作与试验的重复耗时;二是成本低,减少材料、设备及试验场地投入;三是全面性,可模拟极端工况(如高温、高压)及长周期性能测试,获取物理试验难以覆盖的数据,但需注意,虚拟样机仍需通过物理试验验证,二者结合才能确保产品可靠性。