这是一个非常专业且复杂的领域,它结合了半导体工艺技术、电力电子技术和照明技术,我们可以将其分解为三个核心层面来理解:

- 芯片设计:这是技术的灵魂,决定了芯片的性能、功能和效率。

- 芯片制造:这是技术的基石,将设计图纸变成实际的硅片。

- 封装与测试:这是技术的保障,让芯片能够稳定、可靠地工作在灯具中。

芯片设计

灯具电源芯片属于电源管理芯片 的一种,但其应用场景(高电压、高可靠性、成本敏感)决定了其设计重点。

核心功能架构

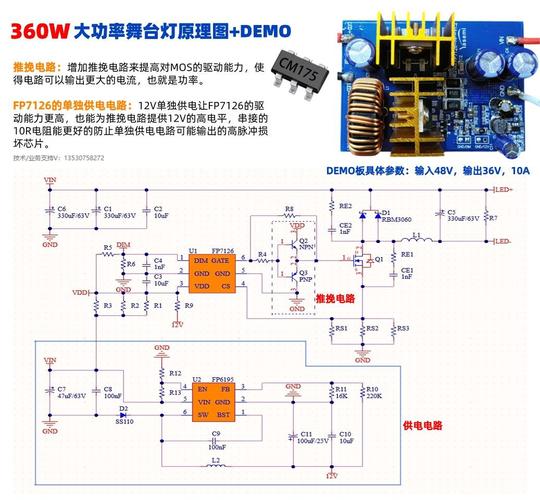

一个典型的LED驱动电源芯片,其内部集成了多个关键模块:

- PWM控制器:通过脉宽调制技术,控制功率开关管的开关频率和占空比,从而调节输出给LED的电流,这是最核心的控制逻辑。

- 功率开关管:通常集成了MOSFET(金属氧化物半导体场效应晶体管),开关管的速度、导通电阻和耐压能力是芯片性能的关键指标。

- 高压启动电路:在芯片刚上电时,利用高压为芯片内部逻辑电路供电,直到辅助绕组或主电路能够提供稳定的低压工作电源。

- 电流采样与反馈电路:通过采样电阻或电感上的电流,将实际电流信息反馈给PWM控制器,形成一个闭环控制系统,确保LED电流恒定,不受输入电压或LED正向压降变化的影响。

- 保护电路:

- 过温保护:当芯片温度过高时,自动降低输出功率或关闭输出,防止烧毁。

- 过流保护:当负载发生短路或电流异常增大时,切断输出。

- 过压/欠压保护:当输入电压过高或过低时,进入保护状态。

- 开路保护:当LED灯珠开路时,防止输出电压过高损坏其他元件。

- 调光接口:支持多种调光方式,如:

- 模拟调光:通过改变一个模拟电压(如0-10V)来调节亮度。

- PWM调光:通过改变PWM信号的占空比来调节亮度,可以实现无频闪调光。

- 可控硅调光:兼容传统的可控硅调光电路,用于改造现有照明系统。

- 数字通信调光:如DALI、Zigbee、蓝牙等,实现智能控制和精细调光。

关键设计技术与挑战

- 高效率设计:

- 低导通电阻:设计低导通电阻的功率MOSFET,以降低导通损耗。

- 低开关损耗:优化驱动电路,使MOSFET能够快速、平滑地导通和关断,减少开关过程中的能量损耗。

- 优化的控制算法:采用如准谐振或谷底导通技术,可以有效降低开关损耗,提升轻载效率。

- 高功率因数设计:

- 对于需要满足谐波电流标准(如IEC 61000-3-2 Class C)的商业和工业照明,芯片内部需要集成功率因数校正 电路,这通常采用临界导通模式 或连续导通模式 的Boost升压拓扑。

- 高集成度与小型化:

将功率开关管、控制器、保护逻辑等高度集成,可以大大减小外部元件的数量和体积,使电源设计更紧凑,降低BOM(物料清单)成本。

- EMI/EMC 优化:

开关电源本身是一个电磁干扰源,设计时需要从芯片内部布局、开关速度控制等方面入手,优化电磁兼容性,减少对外部电路的干扰,也提高自身抗干扰能力。

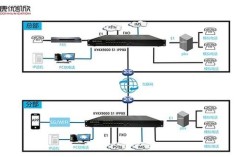

(图片来源网络,侵删)

(图片来源网络,侵删)

芯片制造

芯片制造是将设计好的电路图在硅晶圆上物理实现的过程,通常在专业的晶圆代工厂(如台积电、中芯国际、华虹宏力等)进行,主流工艺是CMOS(互补金属氧化物半导体)工艺。

制造流程概览

这是一个极其精密和复杂的过程,涉及数百个步骤,核心步骤如下:

- 晶圆制备:从高纯度的硅锭切割成薄片,并进行抛光,得到极其平整的硅晶圆。

- 光刻:这是制造的核心,通过光刻机将设计好的电路图形一层一层地“印刷”到晶圆上。

- 涂胶:在晶圆表面均匀涂上光刻胶。

- 曝光:通过掩模版和紫外光,将电路图形转移到光刻胶上。

- 显影:用化学药剂洗掉被曝光或未被曝光的部分(取决于胶的类型),留下所需的图形。

- 刻蚀:利用等离子体或化学液体,将被光刻胶覆盖的区域保护起来,将未被覆盖的硅或其他材料层精确地刻蚀掉,形成电路的沟槽和结构。

- 薄膜沉积:在晶圆表面沉积一层新的材料,如绝缘层(二氧化硅)、导电层(多晶硅、金属铝/铜)等,方法包括物理气相沉积和化学气相沉积。

- 离子注入:将特定元素的离子(如硼、磷)以高能束形式注入到硅片中,以精确控制半导体区域的导电类型(P型或N型)和电阻率,从而制造出晶体管的源极、漏极和沟道。

- 化学机械抛光:当晶圆表面沉积了多层薄膜后,CMP可以将表面磨得像镜子一样平整,为下一层光刻做准备。

- 金属互连:在制造的不同层之间,通过刻蚀和填充金属(通常是铜)来形成导电的“电线”,将数以亿计的晶体管连接起来,形成完整的电路。

电源芯片制造的特殊性

- 高压器件工艺:普通数字芯片工作电压在1V-3V,而灯具电源芯片需要处理高达几百伏甚至上千伏的电压,这需要特殊的高压器件制造工艺,

- 深N阱:用于隔离高压和低压区域。

- 厚场氧层:提高器件的耐压能力。

- RESURF(Reduced Surface Field)技术:通过优化掺杂分布,在半导体表面形成降低电场的结构,实现高耐压。

- 功率器件工艺:集成的功率MOSFET需要能够承受大电流,这要求其导通电阻尽可能低,制造时会采用特殊的结构,如沟槽栅技术,以增大沟道密度,从而在相同芯片面积下获得更低的导通电阻。

- BCD工艺:这是制造电源芯片最主流的工艺。BCD是 Bipolar(双极型晶体管)、CMOS(互补金属氧化物半导体)和 DMOS(双扩散金属氧化物半导体)的缩写,它将这三种不同类型的器件集成在一块芯片上,BCD工艺能够同时处理高电压、大电流和低功耗的逻辑控制信号,非常适合电源管理芯片。

封装与测试

制造完成的芯片只是一小片硅片,必须经过封装和测试才能最终使用。

封装

封装的作用是:保护脆弱的芯片、连接芯片与外部电路、散热。

-

封装形式:

- PDIP (Plastic Dual In-line Package):双列直插封装,引脚多,易于手工焊接,但体积较大。

- SOP (Small Outline Package):小型封装,表面贴装,体积小,适合自动化生产。

- SOIC (Small Outline Integrated Circuit):SOP的一种常见形式。

- DIP-8/SOP-8:是灯具电源芯片非常经典的封装,8个引脚,功能强大,应用广泛。

- eSOP-8 / SO-8:增强型封装,散热性能更好。

- Power SO / Power MSOP:带有散热焊盘的封装,专门为功率芯片设计,能更好地将芯片内部的热量传导到PCB板上。

- QFN (Quad Flat No-leads Package):无引脚四边扁平封装,体积小,散热性能优异,是当前高集成度、小型化电源芯片的主流选择。

-

封装关键技术:

- 散热设计:芯片的功率损耗会产生热量,封装时,芯片会通过粘接材料粘贴在封装的散热焊盘上,焊盘再通过引脚或焊球直接连接到PCB的铜箔上,形成散热通路。

- 打线键合:用极细的金线或铜线,将芯片上的焊盘与封装