我将从“基础篇”、“核心篇”、“应用篇”和“发展趋势”四个部分,为您详细解读这门技术。

第一部分:基础篇 —— 认识电气控制世界

这部分是入门,旨在建立基本概念和认识核心元器件。

什么是电气控制?

电气控制就是使用电气手段(如按钮、继电器、接触器、PLC等)对生产设备、工业过程或其他系统进行控制,它的核心目标是实现:

- 自动化:减少或消除人工干预。

- 顺序控制:按照预设的逻辑步骤执行操作(如电机正反转、星三角启动)。

- 过程控制:对温度、压力、流量等连续变化的物理量进行控制。

- 安全保护:在设备出现异常时(如过载、短路)自动切断电源,保护设备和人身安全。

核心基础元件:电气控制的“积木”

-

主令电器:发出控制“命令”的元件。

- 按钮:最常见的手动操作开关,分为常开(NO,按下接通)和常闭(NC,按下断开),用于启动、停止、点动等。

- 行程开关/限位开关:由机械部件的碰撞而动作,用于检测物体的位置或行程。

- 接近开关:无需接触,通过感应金属物体或其它物质来动作。

- 传感器:将温度、压力、位移等物理量转换为电信号的元件,是现代控制的“眼睛”和“耳朵”。

-

执行电器:执行“命令”,产生动作的元件。

(图片来源网络,侵删)

(图片来源网络,侵删)- 接触器:用来接通或断开主电路(大电流)的自动开关,由线圈和主触点组成,线圈通电时,主触点闭合,电机等负载得电运行,它是实现远程控制和自动控制的关键。

- 继电器:用来切换控制电路(小电流)的开关,它种类繁多,如中间继电器(增加触点数量)、时间继电器(实现延时控制)、热继电器(实现过载保护)等。

-

保护电器:保护电路和设备安全的“卫士”。

- 熔断器:当电流过大时熔体熔断,切断电路,用于短路保护。

- 断路器/空气开关:集控制和保护于一体,可手动分合闸,并能自动跳闸(短路、过载保护),可重复使用。

- 热继电器:利用电流的热效应,在电机过载时动作,切断控制电路,是电机最重要的过载保护元件。

-

电源:为整个控制系统提供能量,常见的有交流电源(AC 220V, 380V)和直流电源(DC 24V)。

第二部分:核心篇 —— 逻辑与实现

这部分是技术的核心,讲解如何用逻辑来驱动控制。

基本控制逻辑

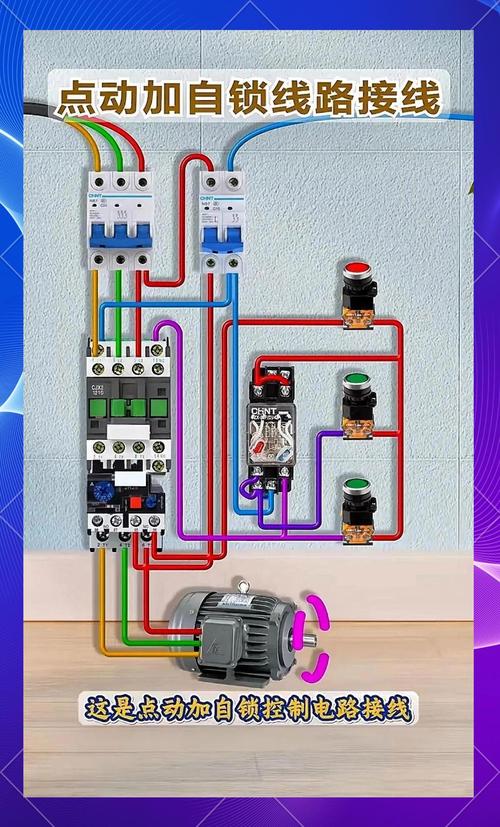

- 自锁/自保持电路:最经典的电路,按下启动按钮,接触器线圈得电,其辅助常开触点也闭合,即使松开启动按钮,电流也能通过这个辅助触点继续为线圈供电,实现“自锁”,按下停止按钮(常闭)即可断开电路。

- 互锁电路:防止两个或多个接触器同时动作,导致电源短路,电机正反转控制中,正转接触器和反转接触器必须互锁,通常将一个接触器的辅助常闭触点串联在另一个接触器的线圈回路中。

图纸与语言:工程师的沟通方式

- 电气原理图:用国家标准符号(GB/T 4728)绘制的,表明电气设备工作原理的图纸,它分为主电路(粗线,流过大电流)和控制电路(细线,流过小电流),这是分析和设计电路的基础。

- 电气接线图:表明电气设备中各个元件的实际安装位置和它们之间的接线关系的图纸,是现场接线和维护的依据。

- 梯形图:一种图形化的编程语言,源于继电器控制电路图,它沿用了继电器、触点、线圈等概念,非常直观,是目前PLC(可编程逻辑控制器)最主流的编程语言。

控制系统的“大脑”:PLC

这是现代电气控制技术的核心。

- 什么是PLC? 可编程逻辑控制器,是一种专为工业环境设计的数字运算操作电子系统,它内部存储了执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字或模拟式输入/输出,控制各种类型的机械设备或生产过程。

- PLC的优势:

- 灵活性强:修改程序即可改变控制逻辑,无需改动硬件接线。

- 可靠性高:采用工业级元器件,抗干扰能力强。

- 功能强大:除了基本逻辑控制,还能进行PID调节、数据处理、通信联网等。

- 编程简单:梯形图语言易于学习和掌握。

- PLC的基本结构:电源模块、CPU模块、输入模块、输出模块、通信模块。

- 工作方式:周期性循环扫描工作方式,一个扫描周期包括:输入采样 -> 程序执行 -> 输出刷新。

第三部分:应用篇 —— 典型控制实例

理论结合实践,以下是几个典型的应用场景。

三相异步电动机的基本控制

- 直接启动(点动):按下按钮,电机转;松开按钮,电机停,常用于调试。

- 启停控制(自锁):按下启动按钮,电机启动并持续运行;按下停止按钮,电机停止,这是最常用、最基础的控制。

- 正反转控制:通过两个接触器(KM1正转,KM2反转)来改变电源相序,实现电机正反转。核心是必须设置互锁。

- 星-三角(Y-Δ)降压启动:对于大功率电机,启动时电流很大,采用Y-Δ启动,启动时电机绕组接成星形,降低启动电压和电流;几秒后,自动切换成三角形接法,正常运转,这需要用到时间继电器来实现延时切换。

顺序控制系统

一个传送带系统:要求按下启动按钮后,电机M2先启动,5秒后电机M1启动;按下停止按钮后,电机M1先停止,3秒后电机M2停止,这种逻辑用继电器电路实现会比较复杂,而用PLC则非常简单,只需在梯形图中编写相应的延时指令即可。

PLC在自动化生产线中的应用

假设一个分拣系统:

- 传感器检测:光电传感器检测到工件到来。

- PLC逻辑判断:PLC接收到信号,判断工件的尺寸或颜色(通过另一个传感器输入)。

- PLC输出指令:如果尺寸合格,PLC控制YV1电磁阀动作,推出工件到合格品槽;如果尺寸不合格,控制YV2动作,推出到废料槽。

- 循环执行:系统等待下一个工件。

第四部分:发展趋势

电气控制技术并非一成不变,它正与其它技术深度融合。

-

网络化与信息化:

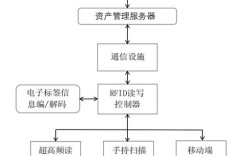

- 现场总线:如Profibus, Modbus,将PLC、变频器、传感器等设备连接成一个网络,实现数字通信,替代了大量的硬接线。

- 工业以太网:如Profinet, EtherNet/IP,以其高速、开放的特点,成为工业网络的主流,实现了车间级乃至工厂级的设备互联和数据共享。

- 工业物联网:通过在设备上加装传感器和网关,将设备运行数据上传到云端,实现远程监控、故障预警和预测性维护。

-

智能化:

- PLC与机器人控制:PLC作为上位机,可以精确控制工业机器人的动作,完成复杂的抓取、装配、焊接等任务。

- PLC与机器视觉:PLC与视觉系统结合,让机器具备了“眼睛”,可以用于产品缺陷检测、尺寸测量、二维码读取等。

- PLC与运动控制:通过专用的运动控制模块,PLC可以精确控制伺服电机和步进电机,实现高精度的定位和同步控制。

-

安全化:

- 安全PLC:专门用于安全控制,其硬件和软件都经过国际认证(如SIL, PL),能在紧急情况下可靠地停止危险设备,保障人员安全。

《电气控制技术基础及应用》是一门从“继电器-接触器”硬线逻辑到“PLC”软逻辑,再到网络化、智能化的演进性技术。

- 基础是认识元器件和掌握基本