维修电工高级技师技能题主要考察电工在复杂电气系统故障诊断、自动化控制技术应用、设备维护及优化等方面的综合能力,要求技师不仅具备扎实的理论基础,还要拥有丰富的实践经验和解决实际问题的能力,以下从典型技能题类型、解题思路及实操要点展开分析。

复杂电气控制系统故障诊断与处理

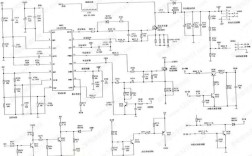

复杂电气控制系统(如PLC、变频器、伺服驱动等多技术融合系统)的故障诊断是高级技师的核心技能,某自动化生产线采用西门子S7-1200 PLC控制,配合施耐德变频器驱动电机,出现“设备启动后电机无动作,PLC指示灯正常但变频器显示故障代码F0001”的故障,解题需分三步:

- 故障范围界定:PLC指示灯正常说明电源及基本程序运行正常,故障点可能集中在PLC输出模块、变频器控制回路或变频器本身。

- 分段检测:

- 用万用表测量PLC数字量输出点Q0.0至变频器控制端子(如COM、DI1)的电压,正常输出时应为24V DC,若电压异常,检查输出模块或接线;

- 若输出正常,检测变频器参数设置,确认“命令源”是否为“端子控制”,“频率设定源”是否匹配,同时检查变频器输入电源电压是否缺相;

- 若参数及电源正常,需进一步判断变频器硬件故障,如用万用表检测内部IGBT模块的阻值,或通过变频器自诊断功能读取故障记录。

- 故障排除与验证:本案例中,检测发现PLC输出点电压正常,但变频器DI1端子无输入,进一步排查发现中间继电器触点氧化,导致信号传输中断,更换继电器后设备恢复正常。

此类故障诊断需遵循“先外后内、先简后繁”原则,熟练使用PLC编程软件(如TIA Portal)、变频器操作面板及示波器等工具,快速定位隐性故障。

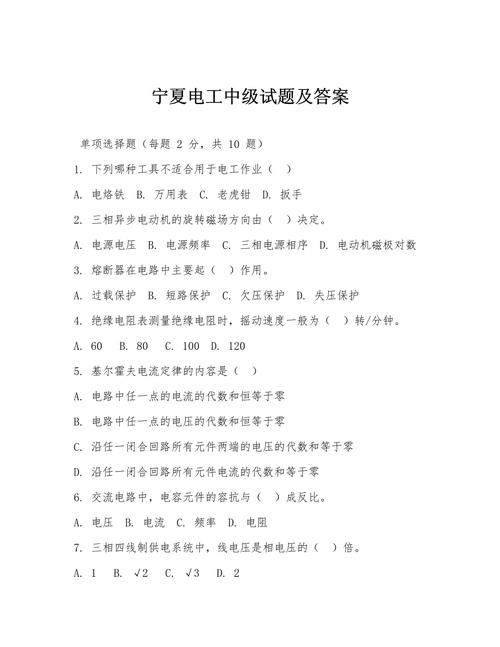

PLC控制系统编程与优化

高级技师需掌握PLC的高级编程功能,如中断、高速计数、PID调节等,并能针对设备效率进行程序优化,某物料输送系统需实现“精确计数分拣”,要求通过光电传感器检测物料数量,当达到设定值时,PLC控制气缸将物料推入指定料仓,同时累计产量并实时显示。

- 硬件配置:选用西门子S7-1200 PLC,CPU型号为1214C DC/DC/DC,数字量输入模块SM1223用于接收光电传感器信号,数字量输出模块SM1223控制气缸电磁阀,配置HMI屏(如KTP700 Basic)显示产量。

- 程序设计:

- 高速计数功能:使用“CTRL_HSC”指令配置高速计数器,模式为“加计数”,输入点为I0.0,设置预设值PV为100(每100件分拣一次);

- 中断程序:当计数当前值等于预设值时,触发中断组织块OB40,在中断程序中置位输出点Q0.0,驱动气缸动作,同时复位计数器,并将产量寄存器(如MW100)加1;

- HMI通信:通过“PUT”指令将MW100的数据传输至HMI屏,实现实时显示。

- 程序优化:原程序中气缸动作后未延时复位,可能导致物料卡滞,增加定时器(TON)指令,设置延时0.5s后复位Q0.0,确保气缸完全回缩,在程序中加入“故障复位”逻辑,当传感器故障时,HMI屏报警并暂停系统运行。

编程时需注重程序的模块化设计,便于后期维护,同时通过仿真软件(如PLCSIM)提前测试程序逻辑,减少现场调试风险。

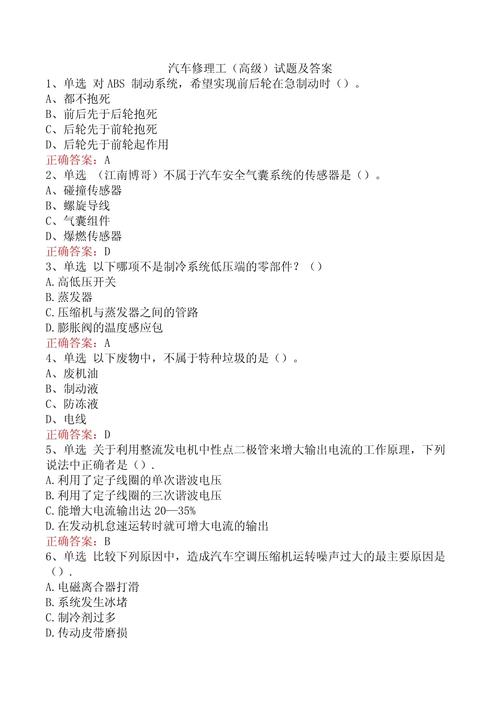

电气设备维护与节能改造

高级技师需具备对老旧设备的维护及节能改造能力,某车间风机采用工频运行,能耗高且无法调节风量,计划改造为变频控制。

- 改造方案:

- 硬件选型:选用ABB ACS510系列变频器(适配电机功率15kW),保留原电机及热继电器,增加制动电阻(用于电机减速时的能量消耗);

- 控制回路:将变频器DI1端子设为“启停控制”,AI1端子设为“模拟量输入”(4-20mA信号来自风压传感器,实现风量闭环控制);

- 参数设置:设置电机额定参数(电压、电流、频率),选择“V/F控制”模式,加速时间设为15s(避免电流冲击),启用“节能运行”功能。

- 节能效果:改造前,电机工频运行功率始终为15kW;改造后,通过变频调节风量,平均运行功率降至8.5kW,按每天运行20小时、每年300天计算,年节电约(15-8.5)×20×300=39000kW·h,节能率达43%。

改造过程中需注意电机与变频器的匹配,确保电缆截面积满足要求,并对操作人员进行安全培训,避免误操作导致设备损坏。

相关问答FAQs

Q1:维修电工高级技师在诊断PLC控制系统故障时,如何快速区分是硬件问题还是程序问题?

A1:区分硬件与程序故障可按以下步骤:①首先检查PLC电源指示灯、模块状态灯等硬件状态,若电源模块异常或模块故障灯亮,则判定为硬件问题;②若硬件正常,通过编程软件在线监控程序变量(如输入/输出点状态、定时器/计数器当前值),观察程序逻辑是否符合预期,若变量状态与逻辑矛盾,则为程序问题(如程序逻辑错误、参数设置错误);③若程序逻辑正确但设备仍异常,需检查传感器、执行器等外围硬件(如传感器信号是否稳定、执行器是否卡死),此时属于“硬件接口问题”,某输入点在软件中显示为“1”,但实际传感器未动作,可能是传感器接线松动或损坏,属于硬件故障。

Q2:在变频器控制系统中,如何避免电机“过载”故障的发生?

A2:避免电机过载需从参数设置、负载匹配及保护措施三方面入手:①参数设置:根据电机额定电流正确设置变频器“电机过载”参数(如FET值),通常设置为电机额定电流的1.1-1.2倍;启用“过载预警”功能,在达到阈值前发出报警;②负载匹配:确保电机功率与负载需求匹配,避免“小马拉大车”,同时检查机械负载是否卡滞(如轴承损坏、传动件卡死),导致电机电流异常升高;③保护措施:在变频器输出侧安装热继电器(与电机额定电流匹配),作为后备保护;对于频繁启停或冲击性负载,需选用专用电机或增加惯性制动单元;定期检查电机绝缘电阻(应≥0.5MΩ),避免匝间短路导致电流增大,确保变频器通风良好,避免散热不良引发过载。