工业电路板芯片维修技术是一门综合性强、涉及多学科知识的实用技术,它要求维修人员具备电子电路、半导体器件、检测工具使用等多方面能力,旨在通过科学的方法和专业的工具,修复故障电路板上的芯片或相关电路,从而恢复设备的正常运行,这项技术在工业自动化、电子制造、设备维护等领域具有广泛的应用价值,能够显著降低设备维修成本,缩短停机时间,提高经济效益。

工业电路板芯片维修的核心在于故障的精准定位与有效修复,其技术流程通常包括故障初步判断、外观检查、离线检测、在线检测、故障点确认、修复实施及功能验证等环节,每个环节都需要严谨的操作和细致的分析。

故障初步判断是维修的起点,维修人员需要向设备使用者了解故障现象,如是否有异味、冒烟、异响,设备是否完全无反应,或某些功能异常等,这些信息对于初步判断故障的大致范围至关重要,如果设备完全不通电,故障可能集中在电源模块;如果某个功能模块不工作,则可能与该模块相关的芯片或外围电路有关。

外观检查是成本最低但往往能发现明显问题的一步,维修人员需仔细观察电路板是否有明显的物理损伤,如元件烧焦、炸裂、发黑,铜箔断裂、腐蚀,焊点虚焊、脱焊,以及是否有异物进入或水渍痕迹等,对于有插座的芯片,还需检查其是否松动、氧化,通过放大镜或显微镜,可以发现一些肉眼难以察觉的细微缺陷,如微小裂纹或虚焊点。

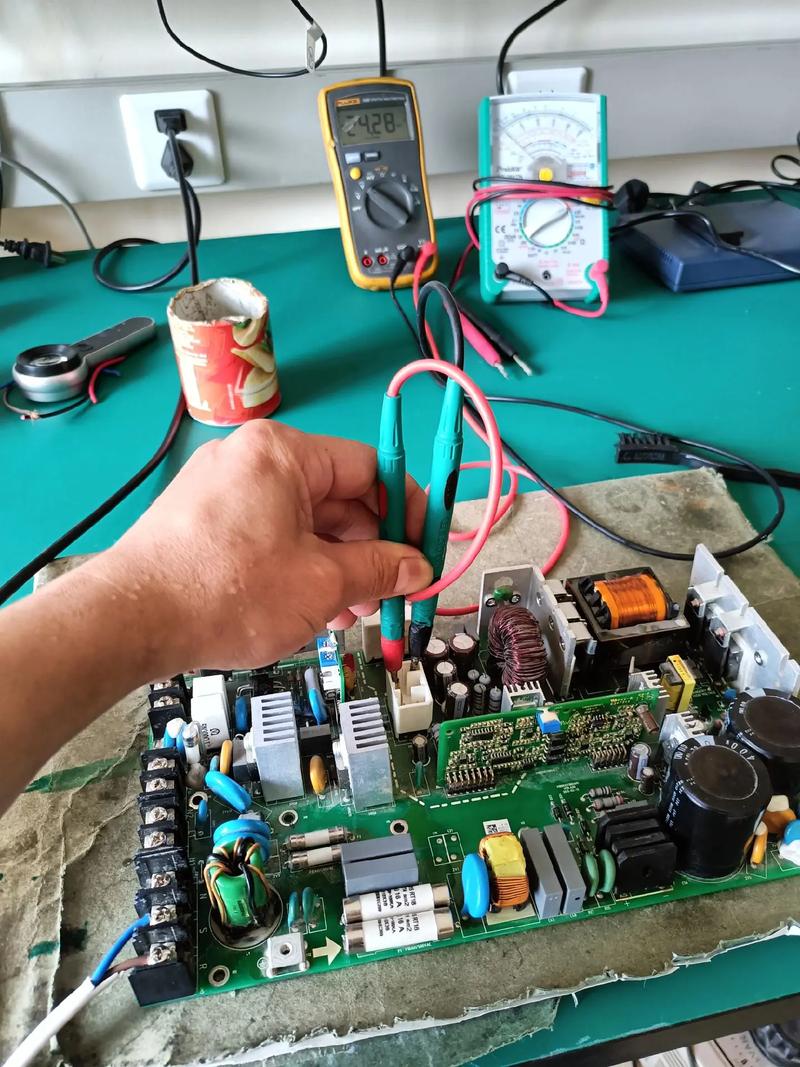

在完成初步检查后,离线检测成为关键手段,这通常使用万用表、LCR数字电桥、元件测试仪等工具,万用表是最基础的工具,可用于测量芯片各引脚对地电阻(包括正反向电阻),判断是否存在短路或开路;测量二极管、三极管等半导体器件的PN结是否正常;测量电阻、电容等元件的参数是否符合标称值,LCR数字电桥则能更精确地测量电感、电容的参数及其损耗,对于谐振回路、滤波电路的故障排查尤为重要,元件测试仪可以快速判断芯片、阻容感等元件是否损坏,是提高维修效率的有效工具,以下为常用离线检测工具及用途简表:

| 工具名称 | 主要用途 |

|---|---|

| 数字万用表 | 测量电压、电流、电阻,判断通断,检测半导体器件PN结好坏 |

| LCR数字电桥 | 精密测量电感(L)、电容(C)、电阻(R)的值及损耗(D、Q、ESR等) |

| 元件测试仪 | 快速测试芯片、二极管、三极管、晶振、阻容感等元件是否损坏及参数是否正常 |

| 示波器 | 观察信号波形,测量频率、幅度、相位等(主要用于在线动态信号检测) |

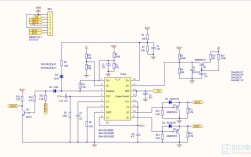

对于一些静态测试无法发现的故障,需要借助在线检测技术,在线检测是指在电路板通电或在不完全拆卸芯片的情况下进行的检测,常用的方法包括电压测量法、波形测量法、电流法、逻辑分析法等,电压测量法是用万用表或示波器测量芯片各引脚的电压是否与正常值(原理图、经验值或同型号正常板对比值)相符,偏差过大则可能存在故障,波形测量法是用示波器观察关键信号点(如时钟、数据、地址线)的波形是否正常,有无畸变、丢失或干扰,电流法是通过测量芯片工作电流或回路电流来判断是否过流或异常,常用钳形电流表或串联电流表,逻辑分析仪则用于分析数字电路的逻辑关系,追踪数据流,定位复杂的数字系统故障。

当故障定位到某个芯片或局部电路后,就需要进行故障点确认,这通常需要结合原理图、芯片 datasheet 进行分析,判断芯片本身损坏还是外围元件故障,有时,芯片的损坏是由于外围电路(如供电异常、信号冲突)引起的,若只更换芯片而不排除根本原因,新芯片可能再次损坏,必须对芯片的工作条件(如供电电压、复位信号、时钟信号、使能信号)进行全面检查。

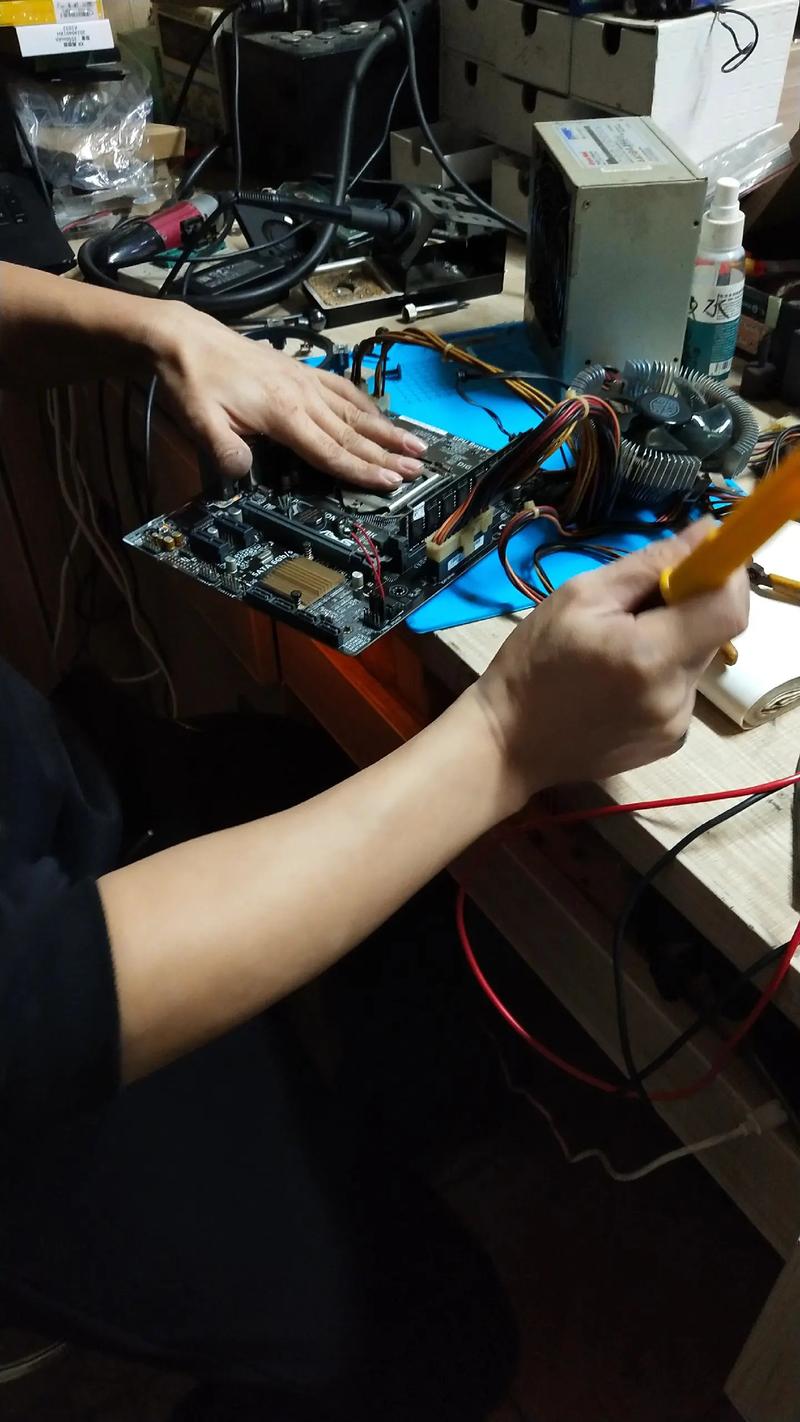

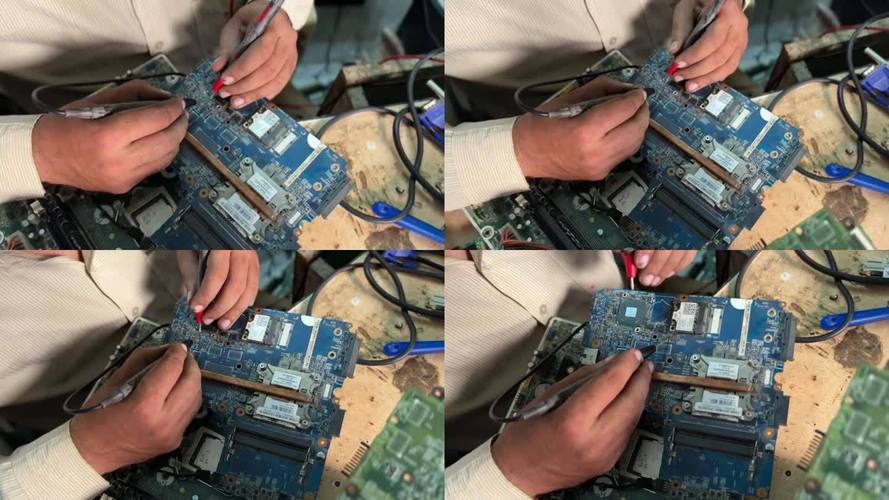

修复实施是维修的核心环节,根据故障类型,修复方法可分为芯片级维修和板级维修,板级维修相对简单,即直接更换故障芯片或故障元件,这要求维修人员掌握热风枪、电烙铁等工具的使用技巧,特别是对于多引脚的芯片(如BGA、QFP),需要采用合适的拆焊方法和助焊剂,避免损坏焊盘和芯片,芯片级维修则更具挑战性,它包括芯片引脚修复(如引脚断脚的补接、虚焊的重焊)、芯片内部电路的修复(如针对特定芯片的“飞线”修复,即通过细导线绕过芯片内部损坏的单元)等,对于BGA芯片,还需使用专业的BGA返修台进行拆焊和焊接,控制好预热温度和焊接温度曲线。

修复完成后,必须进行严格的功能验证,将修复后的电路板装回设备,进行通电测试和功能测试,观察设备是否恢复正常工作,各项指标是否符合要求,在条件允许的情况下,还应进行老化测试,确保修复的可靠性。

维修经验的积累和不断学习新技术、新器件同样重要,工业电路板种类繁多,芯片更新迭代快,维修人员需要熟悉不同品牌、不同型号芯片的特性,掌握新型封装器件(如PoP、SiP)的维修方法,并善于利用网络资源、技术论坛等渠道交流学习,提升自身的维修技能和故障判断能力。

相关问答FAQs:

问题1:在维修工业电路板时,如何判断芯片是自身损坏还是外围电路问题? 解答:判断芯片自身损坏还是外围电路问题,需要结合多种检测方法综合分析,断电后用万用表测量芯片电源引脚对地电阻,若存在严重短路(远小于正常值),则可能是芯片击穿或外围滤波电容短路,测量芯片各引脚对地的正反向电阻,与正常板或 datasheet 提供的参考值对比,偏差过大可能异常,检查芯片的外围关键元件,如上拉/下拉电阻、限流电阻、耦合电容、晶振等是否损坏,若外围元件均正常,通电后测量芯片的工作电压、复位信号、时钟信号等是否正常,若这些条件均满足但芯片功能仍不正常,输出信号异常,则芯片自身损坏的可能性较大,对于数字芯片,还可使用逻辑分析仪检查其输入输出逻辑关系是否符合预期,若怀疑芯片损坏,在有条件的情况下,可将其拆下,使用元件测试仪进行离线测试,或更换同型号已知正常的芯片进行替换验证。

问题2:维修带有BGA封装芯片的电路板时,有哪些关键注意事项? 解答:维修带有BGA封装芯片的电路板时,关键注意事项如下:1. 拆焊前:务必仔细阅读芯片 datasheet,了解其焊球排列、间距、最佳焊接温度曲线,使用专业的BGA返修台,确保设备能精确控制预热区、加热区、冷却区的温度曲线,检查电路板是否有防静电措施,避免静电损坏芯片,2. 拆焊过程:先在返修台上设置好预热温度,使电路板均匀受热,避免局部应力导致变形或分层,然后设置拆焊温度,通常需要高于焊接温度,但需严格控制,防止芯片或电路板过热损坏,加热喷嘴的选择要合适,确保热量能均匀覆盖BGA芯片,待焊球完全熔化后,使用真空吸笔或专用吸盘平稳取下芯片,避免强行拉扯导致焊盘脱落,3. 焊接过程:清洁焊盘,去除残留的焊锡和助焊剂,若使用新的BGA芯片,需检查其焊球是否完好,必要时可印刷助焊膏,将芯片精确对位放置在焊盘上,确保焊球与焊盘一一对应,设置好焊接温度曲线进行加热,焊膏熔化后,在表面张力作用下芯片会自动对位,焊接完成后,需按规范进行自然冷却或风冷,避免急冷导致焊点开裂,4. 焊后检测:使用X光检查设备检查BGA焊点是否有虚焊、连锡、空洞等缺陷;使用万用表或示波器检测芯片各电源引脚是否正常供电,关键信号是否正常;进行功能测试,确保芯片工作正常,整个过程需要耐心和细致,严格遵守操作规程,才能保证维修质量。