屏幕GFF贴合技术是现代显示制造领域中的关键工艺之一,尤其在高端智能手机、平板电脑、智能穿戴设备等精密电子产品中发挥着不可替代的作用,这项技术的核心在于通过多层复合膜材的精密贴合,实现显示面板与保护盖板之间的高透光、高平整度、高可靠性结合,从而提升终端产品的视觉体验和结构强度,以下将从技术原理、工艺流程、优势特点、应用场景及挑战等多个维度,对屏幕GFF贴合技术进行全面解析。

技术原理与核心构成

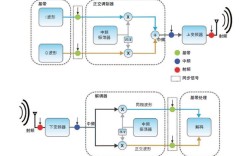

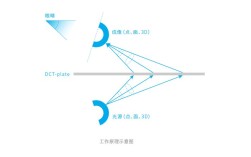

GFF(Glass-Film-Film)贴合技术,即“玻璃-薄膜-薄膜”三层复合结构贴合,其核心是通过光学胶(OCA)或光学透明树脂(OCR)等中间材料,将盖板玻璃、功能薄膜(如偏光片、防眩光膜、抗蓝光膜等)以及显示面板(如OLED、LCD)紧密贴合为一个整体,盖板玻璃主要提供外部保护,功能薄膜实现光学或性能增强,而中间层则负责传递光线、缓冲应力并固定各层结构。

与传统的单层贴合或GF(Glass-Film)结构相比,GFF技术通过增加功能薄膜层,能够更灵活地整合多种光学性能需求,在盖板玻璃与显示面板之间加入防眩光膜,可有效减少环境光反射,提升户外可视性;加入抗蓝光膜则能过滤有害蓝光,缓解视觉疲劳,这种多层复合结构对贴合工艺的精度、环境控制及材料兼容性提出了极高要求,任何微小的气泡、杂质或贴合偏移都可能影响最终显示效果。

工艺流程与关键技术环节

GFF贴合技术的工艺流程复杂且环环相扣,主要可分为预处理、对位贴合、压合固化、检测切割四大环节,每个环节均需严格控制参数以确保质量。

预处理:清洁与活化

贴合前,需对盖板玻璃、功能薄膜及显示面板进行彻底清洁,去除表面灰尘、油污及颗粒物,通常采用超声波清洗、等离子处理等方式,确保表面达到无尘、无油、高活性状态,等离子处理还能增强薄膜表面的亲水性,提高光学胶的浸润性,避免后续贴合时产生气泡。

对位贴合:精密定位与贴合

预处理完成后,通过自动化对位设备(如CCD视觉系统)将各层材料进行精密对位,对位精度需控制在±5μm以内,确保功能薄膜的图案(如偏光轴方向)与显示像素点完全匹配,贴合过程中,光学胶需均匀涂布或预贴合在薄膜表面,随后通过真空环境贴合,排除空气残留,防止气泡产生。

压合固化:强化结合力

贴合后的层压结构需进入压合设备,通过温度(通常为60-100℃)和压力(0.1-0.5MPa)的共同作用,使光学胶充分流动并固化,增强各层间的结合力,压合过程中需控制升温速率和压力均匀性,避免因应力集中导致薄膜褶皱或玻璃破裂。

检测切割:质量把控与成型

固化后的贴合产品需经过严格检测,包括外观检查(气泡、杂质、划痕)、光学性能测试(透光率、雾度、色差)及可靠性测试(高温高湿、抗冲击等),合格产品再通过激光切割或精密模具切割成最终尺寸,适配不同终端设备的需求。

技术优势与行业价值

相较于其他贴合技术,GFF凭借其独特的结构设计和工艺优势,在显示领域具有显著竞争力:

- 光学性能优化:多层薄膜的整合可实现透光率提升(92%)、雾度降低(<1%)及视角扩大,同时支持防眩光、抗蓝光、防指纹等功能的定制化叠加,满足不同场景下的视觉需求。

- 结构强度增强:功能薄膜层作为缓冲,可吸收外部冲击力,降低盖板玻璃破裂风险;光学胶的粘结作用提升了整体抗弯折能力,适用于柔性显示面板的贴合。

- 生产灵活性高:通过调整功能薄膜的类型和组合,GFF技术可适配不同分辨率、刷新率的显示面板,支持多批次、小规模定制化生产,适应快速变化的市场需求。

- 成本控制合理:相较于OGS(One Glass Solution)等全贴合技术,GFF工艺对设备精度要求稍低,且功能薄膜可规模化采购,在保证性能的同时降低了综合生产成本。

应用场景与市场趋势

GFF贴合技术已广泛应用于高端智能手机(如旗舰机型OLED屏幕)、平板电脑、车载显示屏、医疗显示设备等领域,随着消费者对显示性能要求的提升,GFF技术正向以下方向发展:

- 超薄化与柔性化:配合可折叠、可卷曲显示面板的开发,GFF结构中的薄膜层需更轻薄、柔韧,光学胶也需具备更高的拉伸性能,以适应反复弯折的需求。

- 多功能集成化:将AR/VR光学膜、紫外光固化膜、智能调光膜等新型功能薄膜融入GFF结构,实现显示、触控、传感等多功能一体化,推动终端产品向智能化、高端化升级。

- 环保与节能:开发无溶剂型光学胶及可回收薄膜材料,减少生产过程中的环境污染,同时降低能耗,贴合绿色制造趋势。

技术挑战与解决方案

尽管GFF技术优势显著,但在实际应用中仍面临一些挑战:

- 气泡与杂质控制:微米级颗粒或气泡可能导致屏幕亮斑或显示异常,解决方案包括升级无尘车间等级(达到Class 1000以上)、采用自动化涂胶设备及在线检测系统,实时监控贴合质量。

- 贴合精度与良率:大尺寸面板(如8K电视)的贴合难度显著增加,易出现对位偏移,通过引入AI视觉对位算法和多点压合技术,可将对位精度提升至±3μm,良率稳定在99%以上。

- 材料兼容性:不同厂商的玻璃、薄膜及光学胶可能存在热膨胀系数差异,导致高温环境下分层,需通过材料性能匹配测试,选择膨胀系数相近的材料组合,并优化压合曲线。

相关问答FAQs

Q1:GFF贴合技术与全贴合(OGS/On-Cell)技术的主要区别是什么?

A:GFF贴合技术采用“玻璃-薄膜-薄膜”三层结构,功能薄膜独立于盖板和显示面板,可灵活叠加多种光学功能,但整体厚度相对较大;而全贴合技术(如OGS)是将触控层直接集成在盖板玻璃或显示面板上,结构更轻薄,适合超薄设计,GFF在功能定制化和成本控制上更具优势,全贴合则更适合对厚度敏感的高端机型。

Q2:GFF贴合屏幕在使用过程中出现气泡,是什么原因导致的?如何避免?

A:气泡产生的主要原因包括:贴合环境粉尘污染、光学胶涂布不均匀、对位时空气未完全排出、压合温度/压力参数异常等,避免措施包括:确保无尘车间环境、使用高精度涂胶设备、采用真空贴合工艺、优化压合曲线(如分段升温加压),并在贴合前对材料进行等离子活化处理,增强表面浸润性,减少气泡残留风险。