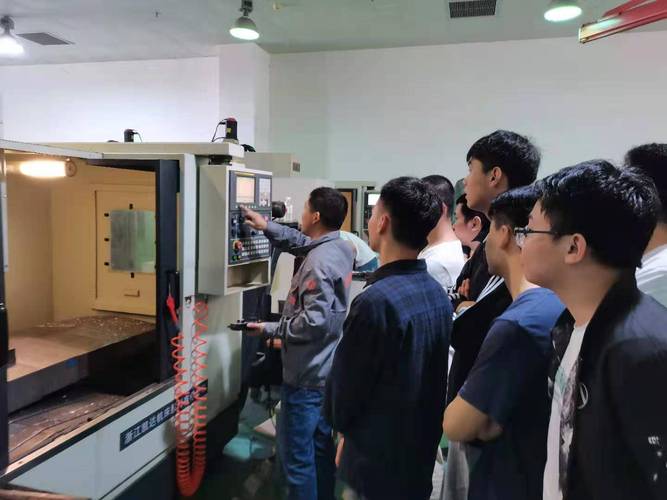

数控伺服驱动器维修培训是工业自动化领域技术提升的重要途径,旨在帮助学员掌握伺服驱动器的工作原理、故障诊断方法及维修技能,以满足现代制造业对高精度设备维护的需求,培训内容通常涵盖理论教学、实操演练及案例分析,系统性强且注重实用性。

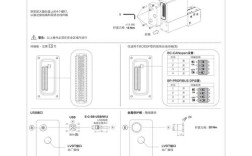

在理论学习阶段,学员首先需要了解伺服驱动器的基本构成,包括功率模块、控制单元、反馈回路及保护电路等核心部分,功率模块主要由IGBT(绝缘栅双极型晶体管)组成,负责将直流电转换为三相交流电驱动电机;控制单元包括CPU、DSP(数字信号处理器)及外围电路,实现位置环、速度环、电流环的三闭环控制;反馈回路通过编码器或旋转变压器采集电机位置和速度信号,形成闭环调节;保护电路则具备过流、过压、过热及短路等故障检测功能,学员还需学习伺服系统的控制原理,如PID(比例-积分-微分)参数调节、转矩控制模式、速度控制模式及位置控制模式的切换逻辑,以及常见通信协议(如CANopen、Modbus、EtherCAT)的通信机制。

故障诊断与定位是维修培训的重点内容,学员需掌握“先外后内、先软件后硬件”的排查原则,首先检查外部条件,如电源电压是否稳定、控制信号线是否连接可靠、电机负载是否异常;其次通过驱动器的显示屏或上位机软件读取故障代码,常见的故障代码包括“AL.01”(过电流)、“AL.02”(过电压)、“AL.03”(过热)等,不同代码对应不同的故障原因,过电流故障可能由电机短路、功率模块损坏或参数设置错误引起,需依次排查电机绕组电阻、功率模块IGBT的 ce 极间是否击穿,以及加减速时间参数是否合理,为提高诊断效率,培训中会引入故障树分析法(FTA),将复杂故障分解为多个子问题,逐步缩小排查范围,当驱动器无法启动时,可按电源输入→控制电源→CPU初始化→使能信号→电机反馈的顺序进行逻辑排查。

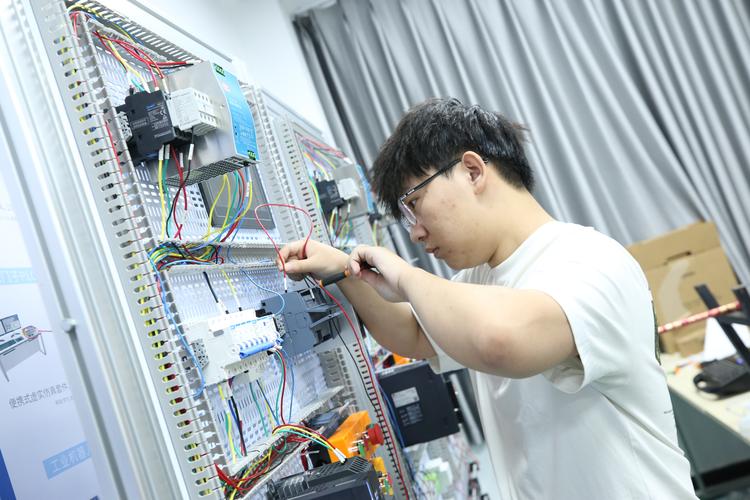

实操技能培训是提升维修能力的关键环节,学员需在导师指导下进行驱动器拆装、电路板检测及元器件更换练习,拆装时需注意静电防护,避免损坏敏感电子元件;电路板检测主要使用万用表、示波器等工具,测量关键测试点的电压波形,如功率模块的驱动波形(应为规则的PWM波)、控制单元的电源电压(通常为+5V、+15V、-15V)及反馈信号的幅值,对于常见故障件,如IGBT模块、电解电容、驱动IC等,需掌握其检测方法:IGBT模块可用万用表二极管档检测 ce 极间的正向压降(正常为0.5-0.7V)及 ge 极、ce 极间的绝缘性;电解电容需检查容量是否衰减、是否鼓包漏液,参数设置与优化也是实操的重要内容,学员需学习通过伺服调试软件修改电子齿轮比、脉冲当量、PID参数等,以匹配不同负载的工况需求,例如在定位精度要求高的场合,需增大位置环比例增益,减小积分时间,但需避免系统振荡。

案例分析教学能帮助学员积累实战经验,培训中会设置典型故障场景,如“某数控机床伺服驱动器在运行中出现过热报警”,学员需结合理论逐步分析:首先检查散热风扇是否正常运转、通风口是否堵塞;其次测量功率模块的温度传感器阻值(正常为25℃时约10kΩ);最后检查负载是否过大,如机械传动部件是否卡滞,通过此类案例,学员能学会将理论知识与实际问题结合,快速定位故障根源,对于复杂故障,如驱动器通信中断,需使用示波器检测通信线上的波形是否正常,判断是波特率不匹配、终端电阻缺失还是总线干扰导致,并采取相应措施解决。

为便于学员系统掌握维修流程,以下总结伺服驱动器常见故障及处理方法:

| 故障现象 | 可能原因 | 检查步骤 | 解决方法 |

|---|---|---|---|

| 驱动器无法上电 | 输入电源缺相、保险管熔断 | 检查电源电压、测量保险管通断 | 恢复供电、更换同规格保险管 |

| 电机不转动 | 使能信号未输入、编码器故障 | 检查使能端子电压、测量编码器信号 | 输入正确使能信号、更换编码器或修复反馈回路 |

| 运行异响 | 电机相序错误、负载不平衡 | 检查电机相序、确认机械负载状态 | 调整电机相序、平衡负载 |

| 定位精度超差 | PID参数不当、机械间隙过大 | 优化PID参数、检查传动部件间隙 | 重新调试参数、调整或更换机械部件 |

在培训过程中,学员还需注意安全规范,如断电后等待电容放电完毕再进行操作,避免带电插拔电路板,防止高压触电风险,建议学员养成记录维修日志的习惯,详细记录故障现象、排查过程及解决方法,便于后续经验总结。

相关问答FAQs:

-

问:伺服驱动器显示“AL.04”(过热)报警,如何处理?

答:首先检查驱动器周围环境温度是否过高(通常要求不超过40℃),散热风扇是否正常运转,通风口是否被堵塞,若环境温度正常,需检查功率模块的温度传感器阻值是否异常(如短路或开路),必要时更换传感器,若以上均正常,可能是负载过大导致长时间过热,需检查机械负载是否卡滞或电机参数设置是否与实际负载匹配。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:伺服驱动器运行中出现位置偏差过大报警,可能的原因有哪些?

答:位置偏差过大通常与位置环增益设置过低、编码器反馈信号丢失、负载突变或机械传动部件松动有关,首先检查编码器连接线是否松动,反馈信号是否正常;其次通过调试软件适当增大位置环增益,但需避免系统振荡;最后检查机械传动部件(如联轴器、丝杠)是否存在间隙或松动,确保传动精度。