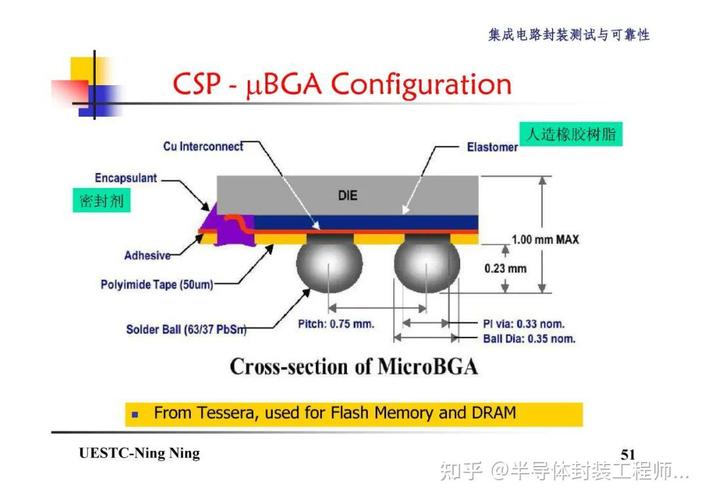

bga封装技术作为一种先进的电子封装形式,自20世纪90年代问世以来,凭借其高I/O密度、优异的电性能和良好的散热特性,在电子产业中得到广泛应用并逐渐成为主流封装技术之一,其核心特点是通过底部焊球阵列代替传统的引脚封装,有效解决了高密度封装中引脚间距缩小带来的制造难题,为现代电子设备的小型化、高性能化提供了关键技术支撑。

在消费电子领域,bga封装技术的应用最为广泛且深入,以智能手机为例,其内部的处理器(AP)、基带芯片、射频模块、内存芯片等核心元器件几乎全部采用bga封装形式,以苹果iPhone系列手机为例,其搭载的A系列仿生芯片采用fc-bga(倒装焊bga)封装技术,通过在芯片底部制作数千个微米级焊球,实现了芯片与主板之间的高密度互连,这种封装方式不仅大幅提高了芯片的I/O数量(目前高端手机处理器焊球数量已超过2000个),还通过缩短信号传输路径降低了信号延迟和功耗,为5G通信、人工智能计算等复杂应用提供了硬件基础,智能手表、平板电脑、笔记本电脑等便携式设备中,bga封装技术同样不可或缺,例如ssd固态硬盘的主控芯片和闪存颗粒普遍采用bga封装,确保了设备的小型化和高速数据传输能力。

在计算机硬件领域,bga封装技术是高性能计算的核心支撑,服务器cpu、gpu等高端处理器普遍采用lbga(焊球栅格阵列)或ebga(增强型bga)封装,以满足高频率、大功耗的运行需求,以英特尔至强系列处理器为例,其采用bga封装的芯片底部焊球数量可达1500-2000个,支持ddr5内存等高速接口,同时通过封装基板中的散热设计实现高效热管理,在显卡领域,nvidia和amd的旗舰gpu芯片多采用cbga(陶瓷bga)封装,陶瓷基板具有优异的热膨胀系数匹配性和绝缘性能,能够有效应对芯片工作时产生的高达数百瓦的热量,计算机主板上的南桥芯片、pmic(电源管理集成电路)等也广泛采用bga封装,为系统稳定运行提供保障。

通信设备是bga封装技术的重要应用场景,特别是在5g基站、路由器、交换机等网络基础设施中,5g基站中的rrh(射频拉远单元)需要处理高频信号,其内部的功率放大器、射频收发芯片等采用bga封装,可确保信号在高频下的完整性和稳定性,华为基站芯片采用tbga(薄型bga)封装,通过优化焊球排列和封装厚度,满足设备小型化和轻量化需求,在光通信领域,光模块中的激光驱动芯片、跨阻放大器等也采用bga封装,以支持高速光信号的处理和传输,目前100g、400g及更高速率的光模块已普遍采用该技术。

汽车电子是bga封装技术近年来增长最快的应用领域之一,随着汽车智能化、电动化发展,车载信息娱乐系统、高级驾驶辅助系统(adas)、电池管理系统(bms)等对芯片性能和可靠性要求大幅提升,这些系统中的处理器、传感器、功率器件等大量采用bga封装,特斯拉自动驾驶芯片采用fbga(细间距bga)封装,焊球间距小于0.4mm,在有限空间内实现强大的计算能力,汽车电子对可靠性要求极高,bga封装需要通过严格的aec-q100等车规级认证,能够在-40℃至125℃的温度范围内稳定工作,并抵抗振动、湿度等恶劣环境的影响。

在工业控制和医疗电子领域,bga封装技术同样发挥着重要作用,工业plc(可编程逻辑控制器)、伺服驱动器等设备中的主控芯片采用bga封装,确保在复杂电磁环境下的抗干扰能力和长期稳定性,医疗设备如mri(核磁共振成像)系统、超声设备等,其信号处理芯片和asic芯片采用bga封装,能够满足高精度信号采集和处理需求,同时符合医疗设备对小型化和低功耗的要求。

以下是bga封装在不同应用领域的性能对比表:

| 应用领域 | 典型器件类型 | 焊球间距(mm) | 焊球数量范围 | 关键性能要求 |

|---|---|---|---|---|

| 消费电子 | 手机处理器、内存 | 4-0.8 | 200-2000 | 小型化、低功耗、高I/O密度 |

| 计算机硬件 | 服务器CPU、GPU | 8-1.2 | 1000-2500 | 高频、大功耗、散热性能 |

| 通信设备 | 基站芯片、光模块 | 5-1.0 | 500-1500 | 高频稳定性、可靠性 |

| 汽车电子 | 自动驾驶芯片、bms | 3-0.5 | 300-1000 | 车规级可靠性、宽温工作 |

| 工业医疗 | plc主控、医疗asic | 5-0.8 | 200-800 | 抗干扰、长期稳定性 |

bga封装技术的优势主要体现在三个方面:一是高密度互连,焊球阵列布局可实现更高的I/O密度,满足芯片集成度不断提升的需求;二是优异的电性能,短而均匀的互连路径降低了信号传输延迟和串扰,有利于提高芯片工作频率;三是良好的散热性能,通过封装基板和焊球可直接将热量传导至pcb板,实现高效散热,bga封装也存在一些挑战,如焊接工艺复杂需要精密的回流焊设备,返修难度大需借助专业设备,以及焊球疲劳可靠性等问题,这些都需要通过优化封装设计和制造工艺来克服。

随着电子设备向更小尺寸、更高性能、更低功耗方向发展,bga封装技术也在不断创新演进,当前,bga封装正朝着更高密度(如0.3mm以下焊球间距)、更高可靠性(如通过3d封装技术增强散热)、更低成本(如采用有机基板替代陶瓷基板)的方向发展,bga封装与2.5d/3d封装、chiplet(芯粒)等技术的结合,将进一步推动电子产业的技术进步,为人工智能、物联网、6通信等新兴领域提供更强大的技术支撑。

相关问答FAQs:

-

问:bga封装与传统qfp封装相比有哪些优势? 答:bga封装相比传统qfp(四方扁平封装)的主要优势在于:一是i/o密度更高,相同尺寸下bga可容纳更多焊球,满足高集成度需求;二是焊接可靠性更好,焊球阵列受力均匀,不易发生虚焊;三是电性能更优,短互连路径降低了信号延迟和串扰;四是适合表面贴装,生产效率更高,但bga也存在检测困难和返修复杂等缺点,而qfp的优势在于直观可观察焊接质量,返修相对简单。

-

问:bga封装在汽车电子中需要满足哪些特殊要求? 答:bga封装在汽车电子中需满足以下特殊要求:一是车规级可靠性,需通过aec-q100等认证,能在-40℃至125℃宽温范围内稳定工作;二是高抗振动性能,需通过严格的机械振动测试;三是长寿命要求,通常要求满足10-15年使用寿命;四是低失效率,要求ppm级缺陷率;五是符合iso 26262功能安全标准,确保在关键应用中的安全性,还需考虑湿热环境下的耐腐蚀性以及电磁兼容性(emc)要求。