步进电机作为一种将电脉冲信号转换为角位移或线位移的执行元件,因其定位精度高、控制简单、成本低廉等特点,在工业自动化、办公设备、医疗仪器等领域得到广泛应用,随着智能制造和精密控制需求的不断提升,步进电机的控制技术也在不断发展,涌现出许多能够提升性能、拓展应用范围的新技术,这些新技术主要集中在驱动算法、控制架构、系统集成以及智能化方向,旨在解决传统步进电机在高速运行、低振动、高效率等方面的不足。

在驱动算法方面,传统的步进电机控制多采用单极性或双极性驱动电路,通过简单的脉冲分配实现基本步进功能,但在高速运行时易出现失步、振动大等问题,近年来,基于正弦波细分驱动和自适应电流控制的新技术显著提升了电机性能,正弦波细分技术将传统的方波电流驱动改为阶梯式正弦波电流驱动,通过将一个整步细分为多个微步(如32微步、64微步甚至更高),使电机转子运动更加平滑,大幅降低低速振动和噪声,同时提高步进分辨率和定位精度,传统的1.8°步进电机通过64细分后,每步角度可降至0.028125°,满足精密设备的需求,自适应电流控制技术则通过实时检测负载变化和电机运行状态,动态调整相电流大小,在保证输出转矩的前提下降低功耗和发热,特别是在轻载或高速运行时,算法会自动减小电流幅值,避免能量浪费和电机过热,延长使用寿命,模型预测控制(MPC)等先进算法的应用,使得步进电机能够根据未来若干步的运动状态提前优化电流分配,有效抑制共振现象,提升系统动态响应性能。

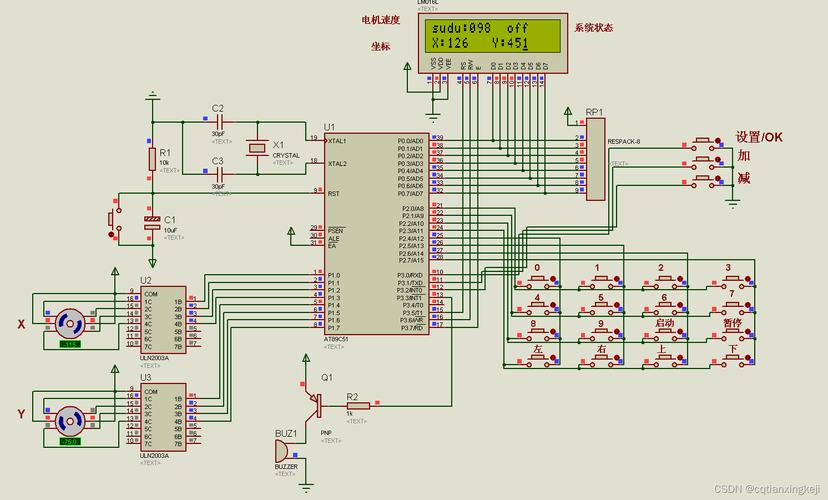

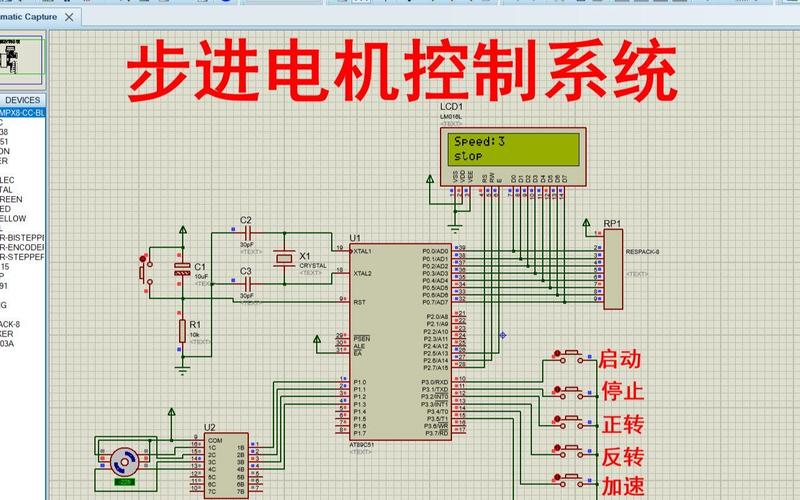

控制架构的革新是推动步进电机技术发展的另一重要动力,传统的开环控制结构简单,但无法实时检测电机位置和速度,易受负载扰动影响导致失步,闭环控制技术的引入彻底改变了这一局面,通过在电机轴上加装编码器或霍尔传感器,实时反馈转子位置信息,构成位置/速度闭环系统,闭环控制不仅能够避免失步,还能在高速加速和减速过程中实现精确的加减速规划,提升系统稳定性,在3D打印机应用中,闭环步进电机可有效避免因打印头阻力变化导致的步进丢失,确保模型精度,多轴协同控制技术也是近年来的重要发展方向,通过多轴运动控制器实现多个步进电机的同步协调运动,适用于机器人、数控机床等复杂场景,该技术采用统一的时钟源和运动规划算法,确保各轴运动轨迹的精确匹配,减少动态误差,基于FPGA(现场可编程门阵列)的高性能运动控制平台,能够实现多轴高速脉冲输出和实时逻辑处理,满足高端装备对控制速度和精度的苛刻要求。

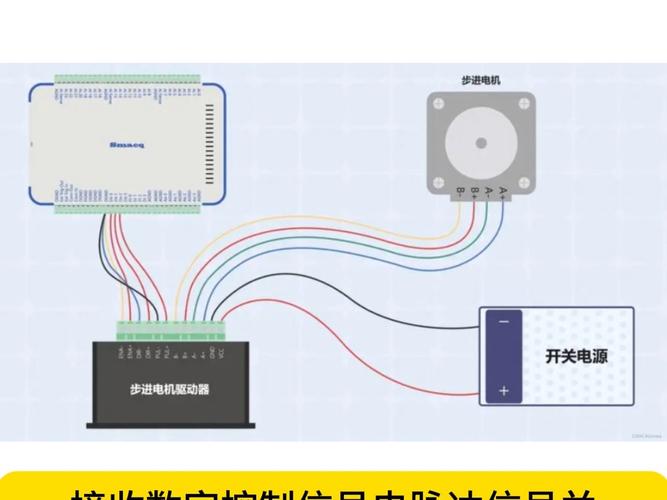

系统集成与智能化技术的融合为步进电机控制带来了更多可能性,嵌入式系统与电机驱动器的深度集成,使得驱动器体积大幅缩小,可直接安装在电机尾部,形成“一体化步进电机”,简化系统布线,提高抗干扰能力,集成CANopen或EtherCAT总线接口的智能步进电机,支持工业以太网通信,实现与上位机的实时数据交互和远程控制,便于构建分布式控制系统,物联网(IoT)技术的应用则使步进电机具备了远程监控和预测性维护能力,通过在驱动器中加装传感器模块,采集电流、温度、振动等数据,并上传至云平台进行分析,用户可实时监控电机运行状态,提前预警潜在故障,降低设备停机风险,人工智能算法的引入进一步提升了控制智能化水平,如基于神经网络的参数自整定技术,能够根据不同负载和工况自动优化PID控制参数,无需人工调试即可实现最佳控制效果;机器学习算法则通过对历史运行数据的分析,不断优化运动轨迹规划,提升系统能效和运动平滑性。

步进电机控制新技术的应用场景不断拓展,在高端制造、医疗设备、消费电子等领域展现出显著优势,在半导体制造设备中,采用闭环细分控制的步进电机可实现纳米级的定位精度,满足晶圆加工的严苛要求;在医疗影像设备中,低振动、高响应的步进电机确保了扫描运动的平稳性,提升图像质量;在服务机器人领域,多轴协同控制的步进电机实现了关节的精确运动,增强了机器人的灵活性和可靠性,随着新材料、新工艺以及控制算法的持续突破,步进电机控制技术将向更高精度、更高效率、更智能化的方向发展,为各行业的转型升级提供关键技术支撑。

相关问答FAQs

Q1:闭环控制相比开环控制对步进电机性能的提升主要体现在哪些方面?

A1:闭环控制通过实时反馈转子位置信息,从根本上解决了开环控制易失步的问题,显著提升系统稳定性,其优势主要体现在:① 高速运行时不会因负载增加而失步,确保定位精度;② 可实现精确的加减速控制,减少机械冲击;③ 支持实时电流调节,降低能耗和发热;④ 具备共振抑制功能,拓宽电机稳定运行速度范围,在数控机床中,闭环步进电机的定位精度可从开环的±0.1°提升至±0.01°以内。

Q2:步进电机细分技术的核心原理是什么?它对电机性能有哪些具体影响?

A2:细分技术的核心原理是通过改变电机绕组中的电流大小和方向,将一个整步(如1.8°)细分为多个微步,具体实现方式是在每个整步内生成阶梯式正弦波电流,使转子逐步移动而非直接跳转,对性能的影响包括:① 提高步进分辨率,如64细分可使步距角降至1/64,实现更平滑的运动;② 降低低速振动和噪声,改善电机运行平稳性;③ 提升定位精度,减少累积误差;④ 增加低速输出转矩,避免“丢步”现象,细分技术已成为精密设备中步进电机的标配功能。