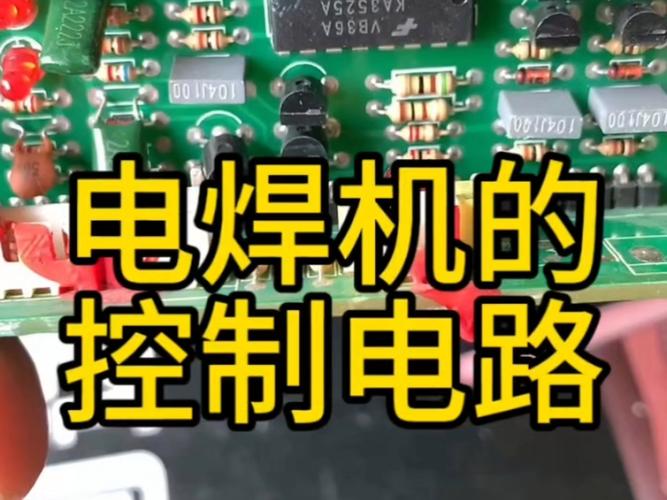

电焊机维修驱动电路视频是维修人员学习掌握电焊机驱动电路故障诊断与维修的重要资源,通过视频演示能够直观呈现电路结构、信号流程、故障现象及排查方法,帮助维修人员快速理解驱动电路的工作原理和维修技巧,驱动电路作为电焊机的核心控制单元,负责控制主功率器件(如IGBT、MOSFET)的开关动作,直接影响电焊机的输出稳定性、焊接质量及安全性,因此其维修技术对电焊机性能至关重要。

电焊机驱动电路的基本结构与功能

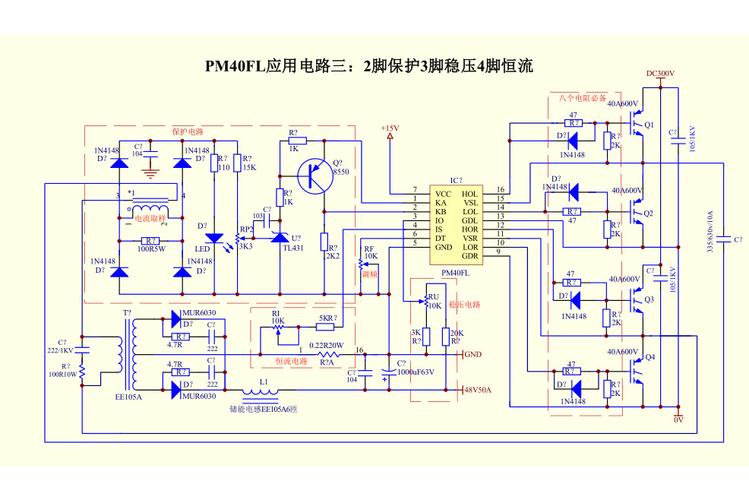

电焊机驱动电路通常包括电源模块、信号隔离电路、驱动放大电路、保护电路及功率接口电路等部分,电源模块为驱动电路提供稳定的低压直流电源(如+15V、-8V),确保驱动芯片及外围元件正常工作;信号隔离电路常采用光耦或脉冲变压器,将控制板传递的PWM信号与功率电路隔离,防止高压干扰损坏控制电路;驱动放大电路则通过专用驱动芯片(如IR2110、UC3842、TL598等)或分立元件(三极管、场效应管)对PWM信号进行功率放大,输出足够大的驱动电流以快速开通或关断功率器件;保护电路包括过流保护、过压保护、欠压保护等,在异常情况下快速封锁驱动信号,避免功率器件损坏;功率接口电路则将驱动信号传输至IGBT或MOSFET的栅极,同时考虑栅极电阻的选型以抑制振荡和过冲。

驱动电路常见故障现象与原因分析

通过维修视频可以观察到,驱动电路的故障现象多样,主要包括:功率器件不导通、输出电压异常、焊接过程频繁跳闸、驱动波形畸变、无驱动脉冲输出等,具体原因可能包括:驱动电源异常(如滤波电容失效导致电压纹波过大,或稳压芯片损坏输出电压偏离)、光耦或驱动芯片损坏(如光耦内部击穿导致信号传输失真,驱动芯片输出能力下降)、栅极电阻烧毁或开路(导致驱动电流不足或振荡)、保护电路误动作(如电流检测电阻阻值变化引起过流保护阈值漂移)、以及外围元件虚焊或参数漂移(如电阻电容老化导致电路工作点偏移),某维修视频中演示的一台电焊机无输出故障,经检测发现驱动芯片IR2110的VB(高端悬浮电源)电压为0V,排查后为自举电容失效,导致无法为高端驱动电路提供供电,进而无法驱动IGBT正常开通。

驱动电路维修流程与关键检测点(基于视频演示)

维修视频通常按照“安全防护-初步检查-电源检测-信号追踪-元件替换”的流程展开,断开电焊机电源,对主滤波电容进行放电操作,避免触电风险;观察驱动电路板有无明显烧损痕迹,如电容鼓包、电阻发黑、芯片开裂等,并进行清洁处理;检测驱动电源模块输出电压,如+15V、-8V是否正常,可用万用表测量电压值或示波器观察纹波(正常纹波应小于50mV);通过示波器追踪PWM信号输入端至输出端的波形,对比正常波形(如PWM信号的幅值、频率、死区时间),判断信号是否在隔离、放大环节丢失;对可疑元件(如光耦、驱动芯片、电容、电阻)进行离线检测或替换,视频演示中通过示波器检测到驱动芯片输入端有PWM信号,但输出端波形幅值不足(正常应为15V左右),判断为驱动芯片内部输出级损坏,更换同型号芯片后故障排除。

驱动电路维修中的工具与仪器使用

维修视频强调了专业工具的重要性:万用表用于测量电压、电阻及通断,判断电源是否供电、元件是否短路;示波器是驱动电路维修的核心工具,需选择带宽≥50MHz、采样率≥1GSa/s的型号,配合高压探头(检测功率器件栅极波形)和普通探头(检测低压信号),观察PWM波形、驱动波形及保护电路动作信号;逻辑分析仪可同时检测多路数字信号,分析驱动信号的时序关系;电烙铁选用恒温烙铁(功率30-50W),配合吸锡器进行元件拆卸,避免高温损坏电路板;还需准备驱动芯片、光耦、电容、电阻等常用备件,以及吸锡线、助焊剂等辅助工具,视频特别提醒,检测功率器件栅极波形时,需确保示波器探头接地夹可靠接地,避免因接地不良导致波形干扰或仪器损坏。

驱动电路维修的注意事项与技巧

维修视频中多次强调安全规范:务必在断电并放电后操作,避免触碰高压部分(如主电路滤波电容、IGBT集电极);更换功率器件时需同时检查驱动电路,避免驱动故障导致功率器件重复损坏;焊接驱动芯片时需使用防静电烙铁,防止静电击穿芯片;对多层电路板检测时,注意区分电源层、信号层,避免测量错误点,维修技巧方面:可采用“对比法”,找同型号正常电焊机的驱动电路板进行波形对比,快速定位故障点;对软故障(如偶尔跳闸、输出不稳),可通过加热法(用热风枪加热可疑元件)或冷却法(用酒精棉冷却元件)判断元件热稳定性;保护电路故障时,可暂时解除保护(如断开过流检测信号)进行通电测试,但需注意时间,避免扩大故障。

驱动电路维修案例视频解析

典型维修案例视频显示,一台NBC-350二氧化碳保护焊机焊接时电流不稳定,伴随“吱吱”异响,通过视频演示步骤:首先测得驱动电源+15V电压波动(从12V-15V变化),排查为滤波电容ESR增大,更换同规格电解电容后电压稳定;但故障依旧,进而用示波器检测驱动芯片输出波形,发现PWM信号频率异常(正常为20kHz,实际为15kHz且伴有毛刺),检查控制板送来的PWM信号正常,判断为驱动芯片周边振荡电容参数变化,更换后波形恢复正常,故障排除,该案例体现了“电源检测-信号追踪-元件替换”的完整流程,以及示波器在软故障诊断中的关键作用。

相关问答FAQs

Q1:电焊机驱动电路维修时,如何判断驱动芯片是否损坏?

A1:判断驱动芯片损坏可通过以下方法:①静态检测:用万用表二极管档测量芯片电源引脚(如VCC、GND)对地阻值,若短路或阻值异常(正常VCC对地阻值约为几千欧),可能芯片击穿;②动态检测:通电状态下,用示波器测量芯片输入端PWM信号是否正常,若输入正常但输出端无波形或波形畸变(如幅值不足、上升沿缓慢),可判断芯片输出级损坏;③替换法:更换同型号驱动芯片后若故障恢复,则确认芯片损坏,需注意,更换前需检查外围元件(如栅极电阻、电源电容)是否正常,避免重复损坏。

Q2:维修驱动电路时,栅极电阻为何容易烧毁?如何选择替换电阻?

A2:栅极电阻烧毁主要原因是:①驱动电流过大:如驱动电路输出异常或功率器件栅极-源极短路,导致电阻过流烧毁;②电阻功率不足:栅极电阻在开关过程中需承受瞬时功率,若选型功率偏低(如1/4W电阻用于大电流驱动),易因过热烧毁;③振荡导致功耗增加:电阻参数不当或寄生电感过大,引起栅极振荡,使电阻功耗异常,替换栅极电阻时,需注意:①阻值匹配:原电阻阻值通常为10-22Ω(具体参考驱动芯片手册),阻值过小易导致振荡,过大会影响开关速度;②功率选型:一般选用2-5W金属膜电阻或水泥电阻,确保功率余量;③类型选择:优先选用无感电阻(如金属氧化膜电阻),减少寄生电感,避免高频振荡。