PLC与变频技术在现代工业自动化领域中扮演着至关重要的角色,两者的结合应用不仅提升了生产设备的控制精度和效率,还显著降低了能耗和维护成本,本文将从PLC与变频技术的基本原理、协同工作机制、应用领域优势及发展趋势等方面展开详细论述。

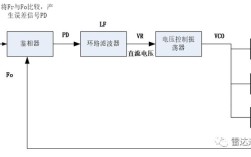

PLC(可编程逻辑控制器)是一种专为工业环境设计的数字运算操作系统,它采用可编程的存储器,用于在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式或模拟式的输入/输出,控制各种类型的机械设备或生产过程,PLC的核心优势在于其高可靠性、强大的抗干扰能力、灵活的编程方式和模块化的结构设计,能够适应复杂的工业控制需求,而变频技术则是通过变频器改变电源频率来实现交流电动机调速的一种技术,其主要由整流单元、滤波环节、逆变单元和控制单元组成,变频器通过调节输出电源的电压和频率,可以精确控制电动机的转速、转矩和启停过程,从而实现对机械设备的平滑调速和节能控制。

PLC与变频技术的协同工作机制是实现高效自动化控制的关键,在实际应用中,PLC通常作为主控制器,负责接收来自传感器、按钮等输入设备的信号,并根据预设的程序逻辑进行处理,然后输出控制信号给变频器、接触器等执行机构,变频器则作为从动控制单元,接收PLC的指令(如频率设定信号、启停命令、正反转信号等),并实时调节电动机的运行状态,两者之间的通信可以通过硬接线(如模拟量信号、数字量信号)或通信协议(如Modbus、Profibus、CANopen等)实现,以恒压供水系统为例,PLC通过压力传感器检测管网压力,与设定值进行比较后,通过PID算法计算出所需的频率值,并将该值以模拟量信号或通信方式发送给变频器,变频器则根据接收到的频率调节水泵电动机的转速,从而维持管网压力恒定,这种闭环控制方式不仅保证了供水质量的稳定性,还避免了传统供水方式中频繁启停水泵造成的能源浪费和设备损耗。

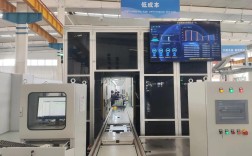

PLC与变频技术的结合在多个工业领域展现出显著优势,在制造业中,如机床、包装机械、纺织机械等设备,通过PLC控制变频器驱动主轴或传送带电动机,可实现多段速控制、定位控制和无级调速,大幅提升了设备的加工精度和生产效率,在冶金行业,变频器用于控制风机、水泵、轧机等大功率设备,结合PLC的逻辑控制功能,可实现对生产流程的自动化调度和能耗优化,据统计,采用变频调速后,此类设备的平均节能率可达30%以上,在楼宇自动化系统中,PLC与变频器配合控制电梯、空调风机、供水泵等设备,不仅改善了用户体验(如电梯的平稳运行、空调的温度精准控制),还通过按需输出能源降低了建筑能耗,在环保领域,如污水处理厂的曝气系统、污泥脱水机等设备,通过PLC与变频器的协同控制,可根据水质、水量实时调整设备运行参数,既保证了处理效果,又实现了节能降耗。

随着工业4.0和智能制造的深入推进,PLC与变频技术正朝着智能化、网络化和集成化的方向发展,PLC的处理能力和通信速度不断提升,支持更复杂的控制算法和工业以太网协议(如Profinet、EtherCAT),能够与上层管理系统(如MES、SCADA)无缝对接,实现生产数据的实时采集与分析,变频器集成的功能日益丰富,如内置PLC功能、能量回馈技术、故障自诊断等,进一步简化了系统结构,提高了可靠性,人工智能与物联网技术的融入,使得PLC与变频器构成的控制系统具备自适应学习和预测性维护能力,例如通过分析电动机的运行电流、温度等数据,提前预警潜在故障,减少非计划停机时间,技术的融合也带来了新的挑战,如系统复杂性增加、网络安全风险提高、专业人才短缺等,这需要企业在技术升级的同时,加强员工培训和系统安全防护。

相关问答FAQs:

Q1:PLC与变频器通过通信方式连接相比硬接线连接有哪些优势?

A1:通信方式连接的优势主要体现在以下几个方面:(1)减少布线成本和工作量,尤其对于多设备协同控制的系统,通信线缆仅需一根屏蔽双绞线即可实现数据传输,而硬接线需要为每个信号点单独布线;(2)提高抗干扰能力,通信信号(如RS485、Modbus协议)采用数字信号传输,不易受电磁干扰影响,而模拟量硬接线易受信号衰减和噪声干扰;(3)扩展性强,通信系统支持多个设备挂接,便于后期增加控制节点,而硬接线受限于I/O点数,扩展时需额外增加模块;(4)数据交互丰富,通信方式可实现除基本控制指令外的参数设置、状态监控、故障诊断等双向数据传输,便于系统集成和远程管理,但需注意,通信方式对网络拓扑结构、协议兼容性和调试技术要求较高,系统设计时需合理规划网络架构。

Q2:在PLC控制变频器的系统中,如何避免电动机启停时的冲击问题?

A2:为避免电动机启停时的冲击,可从硬件和软件两方面采取措施:(1)硬件设置:在变频器参数中启用“软启动”和“软停止”功能,通过设定启动时间(如5-20s)使电压频率逐渐上升至设定值,避免电流突增;对于大功率电动机,可加装输出电抗器或滤波器,抑制谐波对电动机的冲击。(2)软件逻辑:在PLC程序中设计启停缓冲逻辑,例如在启动命令发出前,先将变频器频率设定为较低值(如5Hz),延时1-2秒后再升至目标频率;停止时先降低频率至零速,再发出停止指令,避免自由停车产生的机械冲击。(3)闭环控制:采用PLC的PID调节功能,结合速度传感器或电流反馈信号,实现闭环矢量控制,使电动机在启停过程中保持转矩稳定,减少转速波动,定期检查变频器的参数设置(如加减速时间、转矩提升等)是否符合负载特性,也是减少冲击的关键。