制造技术的发展历程是人类文明进步的重要体现,从远古时期的简单工具到现代智能制造,其演进过程大致可分为手工制造、机器生产、自动化生产、数字化制造和智能制造五个主要阶段,每个阶段的变革都推动了生产效率、产品质量和产业形态的深刻变化。

在手工制造阶段,人类最早通过手工操作简单工具进行生产,这一阶段可追溯至原始社会,早期人类使用石斧、石刀等工具狩猎和采集,随着农业文明的兴起,陶器、青铜器、铁器等手工艺品逐渐出现,手工制造的特点是生产规模小、依赖个人技能、产品种类有限,但工匠们通过长期实践积累了丰富的经验,形成了精湛的技艺,中国古代的青铜铸造技术、欧洲中世纪的玻璃制作工艺等,都代表了当时手工制造的巅峰水平,这一阶段持续了数千年,直到18世纪工业革命的到来。

18世纪末,机器生产阶段随着工业革命的爆发而开启,1769年,瓦特改良蒸汽机后,机器逐渐取代手工工具,成为生产的核心动力,这一阶段的标志是工厂制度的建立和机器体系的形成,纺织、冶金、机械制造等行业率先实现了机械化生产,珍妮纺纱机、水力织布机的发明大幅提高了纺织效率,蒸汽动力的应用则突破了人力和畜力的限制,机器生产的特点是生产效率显著提升、产品标准化程度提高、生产规模扩大,但也带来了工人劳动强度增加、环境污染等问题,到19世纪中后期,机器生产已成为工业国家的主要生产方式。

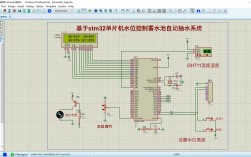

20世纪中叶,自动化生产阶段随着电子技术和控制理论的发展而到来,1947年晶体管的发明和1956年工业机器人的出现,为生产自动化奠定了技术基础,这一阶段通过自动控制系统、数控机床、工业机器人等设备,实现了生产过程的连续化和无人化操作,汽车制造业中,焊接、喷涂、装配等工序逐渐由机器人完成,不仅提高了生产效率,还保证了产品质量的一致性,自动化生产的特点是减少了人工干预、提高了生产精度和灵活性,适用于大批量、标准化的生产场景,到20世纪末,自动化生产已成为现代工业的重要特征。

21世纪初,数字化制造阶段随着信息技术和互联网的普及而兴起,这一阶段以计算机辅助设计(CAD)、计算机辅助制造(CAM)、产品数据管理(PDM)等技术为核心,实现了产品设计、生产和管理全流程的数字化,通过三维建模、虚拟仿真、数字孪生等技术,企业能够在虚拟环境中完成产品设计和工艺优化,再通过数控设备将设计方案转化为实际产品,数字化制造的特点是缩短了产品研发周期、降低了生产成本、提高了市场响应速度,航空发动机的复杂零部件设计通过数字化仿真技术,可以在投产前发现潜在问题,大幅减少试错成本,工业互联网的发展实现了设备、产品和系统的互联互通,为智能制造奠定了基础。

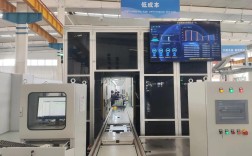

当前,智能制造阶段正随着人工智能、大数据、物联网等新一代信息技术的融合而加速发展,智能制造的核心是通过智能感知、数据分析、自主决策等技术,实现生产过程的自我优化和自适应调整,智能工厂中的设备能够实时监测自身状态,预测故障并自动维护;生产线可以根据订单需求动态调整生产参数,实现个性化定制和柔性生产,智能制造的特点是生产高度智能化、资源利用效率最大化、产品全生命周期可追溯,代表了未来制造业的发展方向,德国的“工业4.0”、美国的“先进制造业伙伴计划”、中国的“中国制造2025”等战略,均将智能制造作为重点发展方向。

制造技术的演进不仅是技术层面的革新,更是生产方式、产业形态和人类生活方式的变革,从手工到智能,每一步跨越都离不开科学技术的突破和社会需求的驱动,随着量子计算、生物技术等前沿技术的发展,制造技术将迎来更多可能性,推动人类社会向更高效、更绿色、更智能的方向发展。

相关问答FAQs

-

问:智能制造与传统制造的主要区别是什么?

答:智能制造与传统制造的核心区别在于智能化水平和自主决策能力,传统制造依赖人工操作和固定程序,生产效率和灵活性受限;而智能制造通过人工智能、大数据等技术,实现设备自主运行、生产动态优化和全流程智能管理,能够快速响应市场变化,支持个性化定制和柔性生产,同时大幅降低资源消耗和运营成本。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:数字化制造对中小企业有哪些影响?

答:数字化制造为中小企业带来了发展机遇:CAD/CAM、云计算等技术的普及降低了企业信息化门槛,使中小企业能够以较低成本实现设计和生产的数字化;工业互联网平台提供了资源共享和协同服务,帮助中小企业接入全球供应链,提升市场竞争力,但同时也面临资金投入、技术人才短缺等挑战,需要政府和企业共同推动数字化转型。