燃烧器作为工业加热系统的核心部件,其性能、可靠性直接关系到生产效率、能源消耗及环保达标情况,当前市场上燃烧器品牌众多,规格型号各异,制造商背景差异较大,用户在选择时需结合自身工况需求、燃料类型、控制精度要求等多维度因素综合考量,以下从主流品牌、规格参数、制造商背景及技术特点等方面进行详细分析,为用户提供选型参考。

主流燃烧器品牌及市场定位

全球燃烧器市场呈现多元化竞争格局,欧美品牌技术领先,日韩品牌以高效节能见长,国内品牌则在性价比和本地化服务上具备优势,国际知名品牌如德国威索(Weishaupt)、意大利百得(Baltur)、美国北美(North American)、日本神户(Kobe)等,凭借核心技术积累和品牌影响力,占据高端市场;国内品牌如百得(Baltur中国代理)、西格斯(Segs)、欧科(Eco)等,通过引进消化吸收再创新,在中低端市场及特定应用领域逐步实现进口替代。

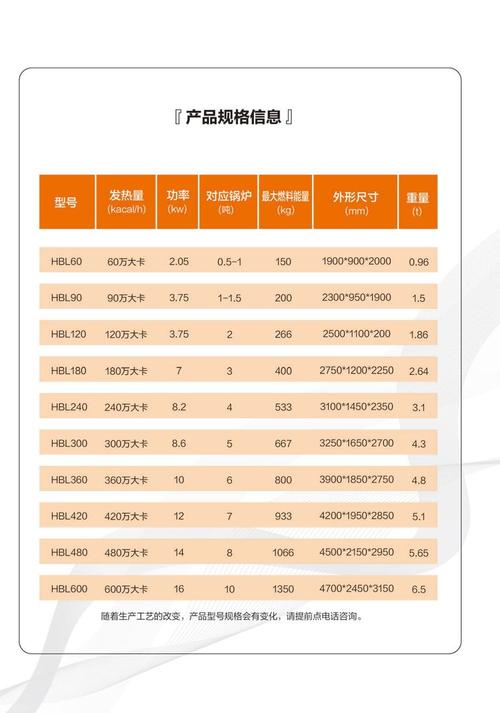

燃烧器核心规格参数解析

燃烧器的选型需重点关注以下技术参数,这些参数直接决定了燃烧器的适配性和运行效果:

- 燃料类型:分为燃气(天然气、液化气、煤气等)、燃油(轻柴油、重油等)、双燃料及生物质燃料,不同燃料对应不同的燃烧器结构和喷嘴设计。

- 热功率范围:从小型燃烧器的数万大卡/小时到大型工业燃烧器的数百万大卡/小时,需根据加热设备(如锅炉、热风炉、熔炼炉等)的热负荷需求匹配,通常留有10%-20%的余量。

- 燃烧压力:燃气燃烧器一般适用低压(≤0.1MPa)或中压(0.1-0.4MPa),燃油燃烧器需配备专用油泵,压力通常为2-3MPa,压力稳定性直接影响雾化效果。

- 控制方式:分为单段火、两段火、比例调节(如0-10V信号控制)等,比例调节型可根据温度反馈自动调节火力,控温精度可达±1℃,适用于精密加热场景。

- 排放标准:氮氧化物(NOx)排放浓度是关键环保指标,普通型燃烧器NOx排放通常<80mg/m³,低氮型可<30mg/m³,超低氮型<20mg/m³,需满足当地环保政策要求。

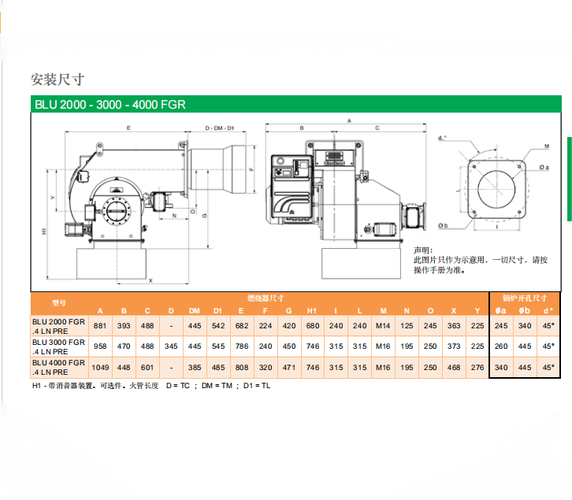

- 安装尺寸:包括燃烧器头部法兰口径、中心高度、电气接口规格等,需与炉体预留尺寸匹配,避免改造成本。

典型制造商技术特点及产品规格对比

为更直观展示不同品牌燃烧器的差异,以下选取部分主流制造商的代表性产品进行规格对比:

| 制造商 | 品牌系列 | 热功率范围(kW) | 燃料类型 | 控制方式 | NOx排放(mg/m³) | 适用场景 |

|---|---|---|---|---|---|---|

| 德国威索 | WM/G | 30-3500 | 天然气/轻柴油 | 比例调节 | <30 | 工业锅炉/热风炉 |

| 意大利百得 | BTL/BM | 25-2500 | 天然气/液化气 | 两段火/比例调节 | <50 | 餐饮/小型工业炉 |

| 美国北美 | 7000系列 | 100-4000 | 天然气/双燃料 | 比例调节 | <25 | 大型加热设备 |

| 日本神户 | GL/GLG系列 | 50-2000 | 轻柴油/重油 | 单段火/两段火 | <80 | 熔炼炉/干燥设备 |

| 国内欧科 | ECO-B系列 | 20-1200 | 天然气/生物质 | 比例调节 | <60 | 中小型锅炉/烘干线 |

技术特点分析:

- 威索:采用分体式结构,维护便捷,配备智能控制系统,支持远程监控,适合对自动化要求高的高端工业领域。

- 百得:以轻量化设计和紧凑结构著称,燃烧头采用耐高温合金材料,使用寿命长,在中小型商业领域应用广泛。

- 北美:双燃料切换技术成熟,燃气和燃油模式下热效率均可达92%以上,燃料适应性灵活。

- 国内品牌:针对国内燃料杂质多、气质波动大的特点,优化了喷嘴和风门设计,部分产品已通过欧盟CE认证,性价比优势显著。

选型建议与注意事项

- 明确工况需求:包括加热设备类型、额定热负荷、燃料供应条件(压力、纯度)、安装空间限制等,优先选择具备类似工况应用案例的型号。

- 关注能效与环保:对比不同品牌的热效率(一般≥90%)、过量空气系数(理想值为1.05-1.2)及NOx排放水平,优先选择通过国家能效认证的产品。

- 评估制造商服务能力:包括本地化技术支持、备件供应周期、质保期限(通常核心部件质保1-2年),避免因售后问题影响生产连续性。

- 预留升级空间:若未来有扩大产能或切换燃料的可能,可选择模块化设计的燃烧器,便于后续改造升级。

相关问答FAQs

Q1:如何判断燃烧器是否需要更换或维修?

A:燃烧器出现以下情况时需及时检修或更换:①火焰颜色异常(如燃气火焰发黄、冒黑烟,indicates 燃烧不充分);②频繁点火失败或运行中熄火;③热效率明显下降(如排烟温度升高超过20℃);④异常噪音(如机械撞击声或风机异响);⑤NOx排放浓度持续超标,建议每半年进行一次全面维护,清理燃烧头积碳、检查电极间隙、更换密封件等,延长使用寿命。

Q2:低氮燃烧器与普通燃烧器的主要成本差异在哪里?

A:低氮燃烧器的成本差异主要体现在三个方面:①技术成本:采用分级燃烧、烟气内循环(FGR)等低氮技术,结构更复杂,研发投入高;②材料成本:燃烧头、配风器等部件需使用耐高温腐蚀材料,如不锈钢316L、陶瓷等;③制造成本:精密加工和装配要求更高,生产效率较低,虽然初期采购成本比普通燃烧器高20%-50%,但考虑到环保达标费用节省(如避免环保罚款)和长期运行成本(低氮燃烧器热效率通常更高),综合投资回报周期约为2-3年。