LED贴片技术,作为一种现代电子制造中的核心工艺,指的是将发光二极管(LED)器件通过自动化设备精准地贴装印刷电路板(PCB)表面,并通过焊接等方式实现电气连接和机械固定的技术方法,与传统的插件式LED相比,贴片式LED具有体积小、重量轻、亮度高、视角广、可靠性高及适合自动化生产等显著优势,已成为LED显示屏、背光模组、照明灯具、指示灯等领域的主流封装与应用方式。

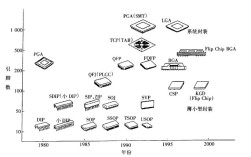

LED贴片技术的核心在于其精密的制造流程和工艺控制,在LED芯片制造环节,通过外延生长技术将氮化镓(GaN)、磷化镓(GaP)等半导体材料沉积在衬底上,形成具有发光特性的PN结芯片,随后,芯片经过划片、分选等工序,得到尺寸、波长、亮度一致的单元芯片,接下来进入封装阶段,将芯片固定在贴片支架上(支架通常采用高导热性的金属材料,如铜或铁,表面镀银以提高反射率),然后用金线或铜线将芯片的正负极与支架的引线键合(Wire Bonding),形成初步的电连接,封装材料多采用环氧树脂或硅胶,一方面保护芯片免受环境侵蚀,另一方面通过透镜设计控制光线的发散角度和分布,最终形成完整的LED贴片器件,如常见的0402、0603、0805、1206等封装规格(数字代表封装尺寸,如0603表示长0.06英寸、宽0.03英寸)。

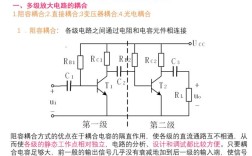

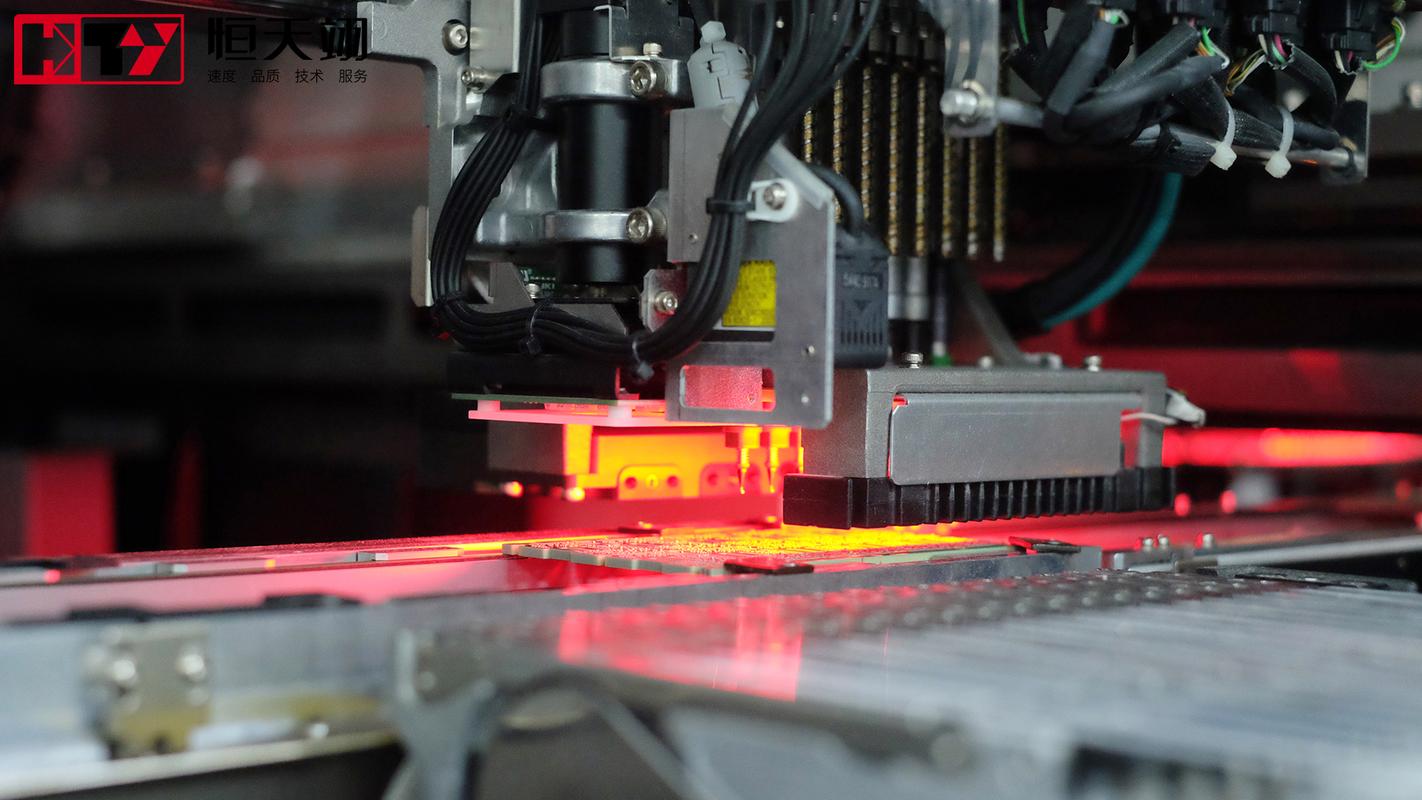

在应用端,LED贴片技术的实现依赖于表面贴装技术(SMT)生产线,其典型工艺流程包括:PCB板印刷锡膏、贴片机贴装LED器件、回流焊焊接、清洗、检测等步骤,贴片机的精度是关键,现代高速贴片机可实现0.025mm的定位精度,确保LED器件在PCB上的位置准确无误,这对于LED显示屏的像素均匀性和照明灯具的光学一致性至关重要,回流焊通过精确控制温度曲线(预热、浸锡、回流、冷却),使锡膏熔化并固化,形成牢固的焊点,与传统波峰焊相比,回流焊能避免LED器件因高温浸没而损坏,特别适合贴片式电子元件的焊接。

LED贴片技术的优势体现在多个维度,从性能上看,贴片LED的发光效率更高,热阻更低(通过金属支架和PCB散热设计),寿命可达5万小时以上;从生产效率看,SMT生产线可实现每小时数万片的贴装速度,大幅降低了人工成本;从设计灵活性看,贴片LED可双面贴装,适应高密度PCB布局,且形状多样(圆形、矩形、异形),满足不同产品的光学和结构需求,在Mini LED和Micro LED显示技术中,高密度贴片技术是实现微小间距、高分辨率显示的基础;在照明领域,COB(Chip On Board)封装技术本质上也是LED贴片技术的延伸,将多个LED芯片直接贴装在基板上并用荧光胶封装,提升了光源的均匀性和可靠性。

LED贴片技术也面临挑战,随着LED尺寸向微型化发展(如0201、01005封装),贴片机的精度、锡膏印刷的精度以及焊接过程中的对位难度显著增加,LED芯片的散热问题也更为突出,特别是在高功率应用中,需要通过基板材料(如铝基板、陶瓷基板)优化、散热结构设计等方式解决,自动化生产设备的投入成本较高,对中小企业的技术门槛形成一定压力。

相关问答FAQs:

-

问:LED贴片技术与插件LED相比,有哪些核心优势?

答:LED贴片技术相比插件LED具有四大核心优势:一是体积小、重量轻,可节省PCB空间,适合高密度集成;二是生产自动化程度高,贴片速度快,一致性好,适合大规模量产;三是电气性能和机械可靠性更优,抗振动、抗冲击能力强,焊接不良率低;四是光学设计灵活,可通过透镜和支架形状控制光线分布,满足不同场景的照明和显示需求,插件LED则因体积大、需插孔焊接,已逐渐被中高端市场淘汰。 -

问:在LED贴片生产中,如何保证焊接质量?

答:保证LED贴片焊接质量需从三个方面控制:一是锡膏质量,选择合适熔点、粘度的锡膏,并严格控制印刷厚度(通常为0.1-0.2mm)和图形完整性;二是回流焊温度曲线,根据LED器件的耐温特性(通常峰值温度不超过260℃,焊接时间不超过10秒)设置预热区、浸锡区、回流区和冷却区的温度与时间,避免热损伤;三是贴片精度,确保贴片机定位准确,器件无偏移、立碑(墓碑)等缺陷,同时定期检查焊炉温区的均匀性,确保焊接质量稳定。