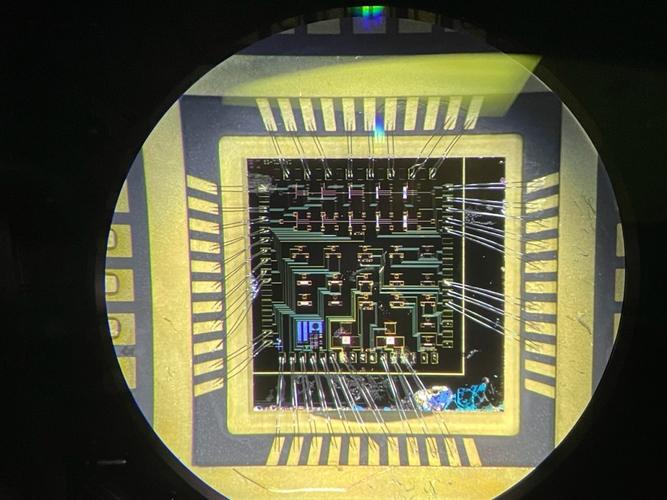

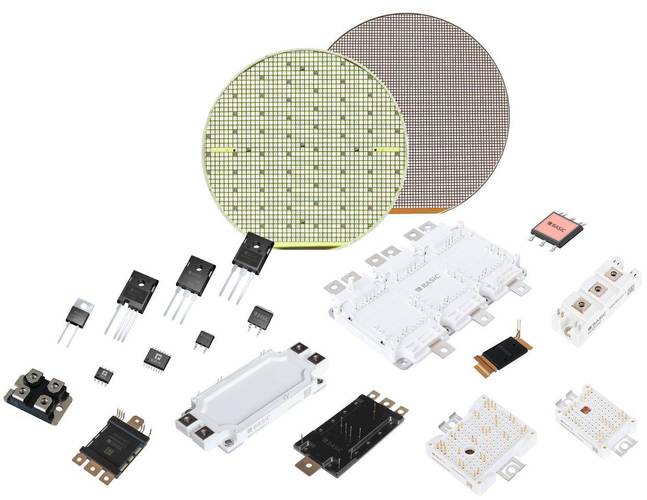

gan器件的焊接技术是功率电子领域的关键工艺,直接影响器件的性能、可靠性和寿命,gan(氮化镓)作为一种宽禁带半导体材料,具有高击穿电场、高电子迁移率和低寄生电容等优势,广泛应用于5g通信、新能源汽车、光伏逆变器等场景,gan器件的热膨胀系数与常用基板(如al2o3、beo、si)差异较大,且对焊接温度、应力敏感,因此其焊接技术需兼顾高可靠性、低热阻和优异的电气性能,本文将从焊接材料、工艺方法、质量控制及挑战等方面详细阐述gan器件的焊接技术。

gan器件的焊接过程需解决三大核心问题:热失配、界面反应和应力控制,焊接材料的选择是首要环节,常用焊料包括银基、铜基、金基及锡基合金,银基焊料(如agcu、agcuin)因优异的导电性、导热性和润湿性成为主流,尤其适用于高温工作环境;铜基焊料成本低、热膨胀系数与gan更接近,但易氧化,需惰性气体保护;金基焊料(如au-si)润湿性良好,但价格昂贵,多用于航天等高端领域;锡基焊料(如snagcu、snpb)虽成本低,但熔点低(约217℃),高温可靠性较差,仅适用于低温场景,活性焊料(如含ti、zr的agcu焊料)可增强对gan基板的润湿,但需严格控制活性元素含量,避免过度腐蚀基板,焊接前,基板和gan芯片的表面处理至关重要,通常采用化学清洗(如酸洗、碱洗)去除氧化层,再通过等离子体活化提高表面能,确保焊料与基材形成冶金结合。

焊接工艺方法直接影响焊接质量,目前主流技术包括回流焊、热压焊、激光焊和瞬时液相扩散焊(tlps),回流焊适用于锡基焊料,通过精确控制温度曲线(预热、浸润、冷却)避免热应力,但gan器件对峰值温度敏感,需将温度限制在250℃以下;热压焊通过压力和温度共同作用实现冶金结合,适用于银铜等中温焊料,压力需控制在5-20mpa,避免芯片开裂;激光焊具有加热速度快、热影响区小的优势,尤其适用于微型gan器件,但需优化激光功率(通常50-300w)和扫描速度,防止局部过热;tlps则利用中间层(如ni/ti)与基材在高温下形成化合物,实现高可靠性连接,工艺温度可达400℃以上,但需精确控制时间(5-20分钟)以避免脆性相生成,下表对比了不同焊接技术的特点:

| 焊接方法 | 适用焊料 | 温度范围(℃) | 优点 | 缺点 |

|---|---|---|---|---|

| 回流焊 | 锡基、银基 | 200-250 | 成本低、效率高 | 高温可靠性差 |

| 热压焊 | 银铜、铜基 | 250-350 | 结合强度高、热应力小 | 需专用设备、压力控制难 |

| 激光焊 | 银基、金基 | 300-500 | 精度高、热影响区小 | 设备昂贵、易产生气孔 |

| tlps | 银铜/镍钛复合 | 350-450 | 高温稳定性好、抗疲劳 | 工艺复杂、周期长 |

焊接质量的检测与控制是保障gan器件可靠性的关键环节,无损检测(如x射线、超声扫描)可排查虚焊、空洞等缺陷,空洞率需控制在5%以下;剪切强度测试(标准要求≥50mpa)和金相分析用于评估结合界面,观察是否有脆性化合物(如cu3sn、ag3sn)生成;热阻测试通过红外热像仪监测焊接界面的温度分布,确保热阻低于1℃/w,焊接后的热循环测试(-55℃~150℃,1000次循环)和功率老化测试(额定功率运行1000小时)可验证长期可靠性。

尽管gan器件焊接技术已取得进展,但仍面临诸多挑战:一是gan基板与焊料的热膨胀系数不匹配(gan:5.6×10-6/k,al2o3:7.5×10-6/k),易导致热循环中界面开裂;二是高温焊接易引发gan器件的表面退化,如栅极金属扩散;三是微型化封装对焊接精度要求更高,需发展纳米级焊接技术,低温焊料(如含in的合金)、复合焊料(如添加纳米颗粒增强导热性)以及新型界面调控技术(如梯度中间层)将成为研究重点,同时结合人工智能优化焊接参数,进一步提升gan器件的焊接质量和可靠性。

相关问答FAQs

-

问:gan器件焊接时如何选择合适的焊料?

答:选择焊料需综合考虑工作温度、成本和可靠性,高温场景(如新能源汽车)优先选用银基焊料(agcu28),低温场景(消费电子)可选锡基焊料(snagcu3.0);若需降低热应力,可选用铜基焊料或tlps工艺;航天等高可靠性场景则推荐金基焊料,活性焊料(含ti)适用于陶瓷基板,但需避免过量活性元素腐蚀gan表面。 -

问:gan器件焊接后出现空洞缺陷的原因及解决方法?

答:空洞主要由焊料润湿不良、气体 trapped或基板表面污染导致,解决方法包括:焊接前采用等离子清洗活化表面;优化真空度(≤10-3pa)和惰性气体(n2/ar)保护;调整焊接参数(如回流焊的预热时间延长至60秒,减少气体逸出);采用超声辅助焊接促进气泡排出,对于已焊接器件,可通过二次回流或热压修复降低空洞率。