PLC控制的技术特点主要体现在其高度的可靠性、灵活的扩展性、强大的抗干扰能力以及便捷的编程与维护等方面,PLC采用模块化设计,将电源、CPU、输入/输出(I/O)模块、通信模块等集成在一个紧凑的机架中,这种结构不仅便于系统升级和故障排查,还能根据工业现场需求灵活配置I/O点数,适应不同规模的自动化控制任务,通过扩展模块可以轻松增加数字量输入输出、模拟量处理或特殊功能模块(如高速计数、温度控制等),满足复杂工艺要求。

PLC具备卓越的实时性和稳定性,其内置的实时操作系统(RTOS)确保程序在毫秒级周期内完成扫描,对输入信号进行快速响应,并通过输出模块及时控制执行机构,这对于需要精确时序控制的工业场景(如流水线、机械臂)至关重要,PLC采用工业级电子元件,具备宽温工作范围、防尘防潮、抗振动等特性,可在恶劣的工业环境中长期稳定运行,平均无故障时间(MTBF)可达数万小时。

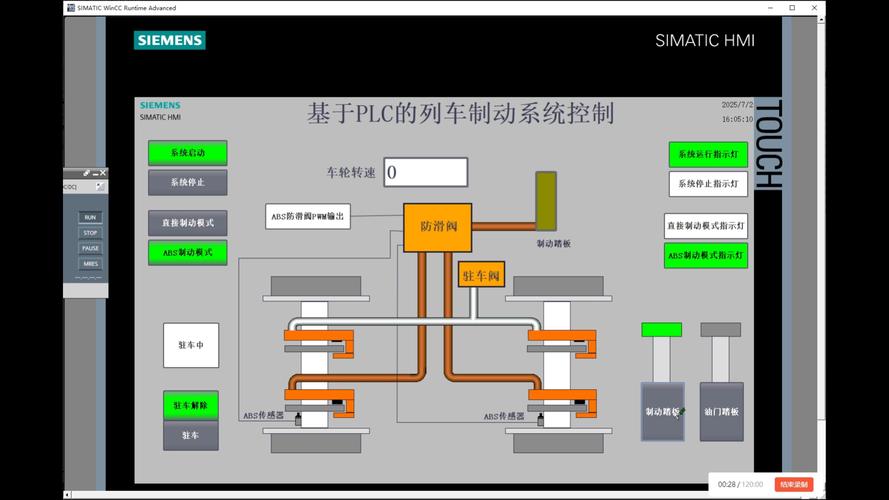

在抗干扰方面,PLC通过多重设计保障信号可靠性,输入模块采用光电隔离技术,有效隔离外部电路的电气噪声;输出模块则继电器、晶体管或晶闸管等不同类型,适应不同负载需求,并内置浪涌吸收电路保护设备,PLC的通信功能支持多种工业总线协议(如Modbus、Profibus、EtherCAT等),实现与上位机、HMI(人机界面)、其他PLC或智能设备的无缝数据交换,构建完整的工业物联网(IIoT)系统。

编程与维护的便捷性也是PLC的核心优势,主流PLC采用梯形图(LD)、功能块图(FBD)、结构化文本(ST)等标准化编程语言,符合电气工程师的思维方式,学习门槛低,编程软件(如西门子TIA Portal、三菱GX Works)提供图形化界面,支持在线监控、强制I/O、程序仿真等功能,大幅缩短调试时间,PLC具备自诊断功能,可实时检测硬件故障(如模块丢失、线路短路)并报警,通过故障代码快速定位问题,减少停机损失。

| 技术特点 | 具体表现 |

|---|---|

| 模块化设计 | 灵活配置I/O点数,支持扩展模块,适应不同规模控制需求 |

| 实时性与稳定性 | 毫秒级扫描周期,工业级元件,宽温工作,MTBF达数万小时 |

| 抗干扰能力 | 光电隔离输入、多种输出类型、浪涌保护,适应恶劣环境 |

| 通信功能 | 支持多种工业总线协议,实现设备互联互通,构建IIoT系统 |

| 编程与维护便捷性 | 标准化编程语言,图形化软件,在线监控与自诊断功能,降低维护难度 |

相关问答FAQs

Q1: PLC与传统的继电器控制系统相比有哪些优势?

A1: PLC采用软件编程替代继电器硬件接线,控制逻辑修改只需调整程序,无需改动物理线路,大幅提升灵活性;PLC无机械触点,故障率低,抗干扰能力强,且具备数据存储、通信和自诊断功能,而继电器系统接线复杂、修改困难、可靠性差,难以适应复杂控制需求。

Q2: 如何选择适合工业现场的PLC类型?

A2: 需综合考虑控制规模(I/O点数)、响应速度(如高速计数需求)、环境条件(温度、湿度、电磁干扰)、通信协议兼容性以及成本预算,小型设备可选微型PLC(如西门子S7-200、三菱FX系列),复杂系统则选用中大型PLC(如S7-1500、Q系列),并配套相应的人机界面和扩展模块。