pcb焊接技术中的蒸汽焊是一种利用高温蒸汽作为热传递介质,实现电子元器件与印制电路板(pcb)连接的先进工艺,与传统的波峰焊、回流焊等热风加热方式相比,蒸汽焊通过相变传热原理,具有加热均匀、热效率高、热冲击小等显著优势,尤其适用于高密度、高可靠性pcb组件的焊接需求,本文将从蒸汽焊的基本原理、设备构成、工艺流程、优势特点、应用场景及发展趋势等方面进行详细阐述。

蒸汽焊的核心原理是利用蒸汽在冷凝过程中释放的潜热进行加热,当高温蒸汽与待焊接的pcb接触时,蒸汽会在pcb表面和元器件引脚上冷凝为液态水,同时释放出大量的汽化潜热(水在100℃时汽化潜热约为2257kj/kg),这种相变传热方式使得热量能够快速且均匀地传递到焊接区域,确保焊膏在短时间内达到熔融状态并形成可靠焊点,与传统热风加热相比,蒸汽的传热系数更高(可达10000w/(m²·k)以上),且温度分布更加均匀,有效避免了因局部过热或加热不均导致的焊接缺陷。

蒸汽焊系统主要由蒸汽发生器、传输装置、焊接腔体、冷凝回收装置和控制系统五部分组成,蒸汽发生器采用电加热或燃气加热方式,将去离子水加热为饱和蒸汽,其蒸汽压力和温度可通过精确控制(通常压力范围0.1-0.5mpa,温度120-160℃),传输装置采用步进电机或伺服电机驱动,确保pcb在焊接腔体内匀速通过,焊接腔体为密封结构,内部装有蒸汽喷嘴和温度传感器,保证蒸汽均匀覆盖pcb表面,冷凝回收装置用于收集冷凝水,经处理后可循环使用,既节约水资源又减少废水排放,控制系统基于plc或工业计算机,实现温度、压力、速度等参数的实时监控与自动调节,确保焊接过程的稳定性。

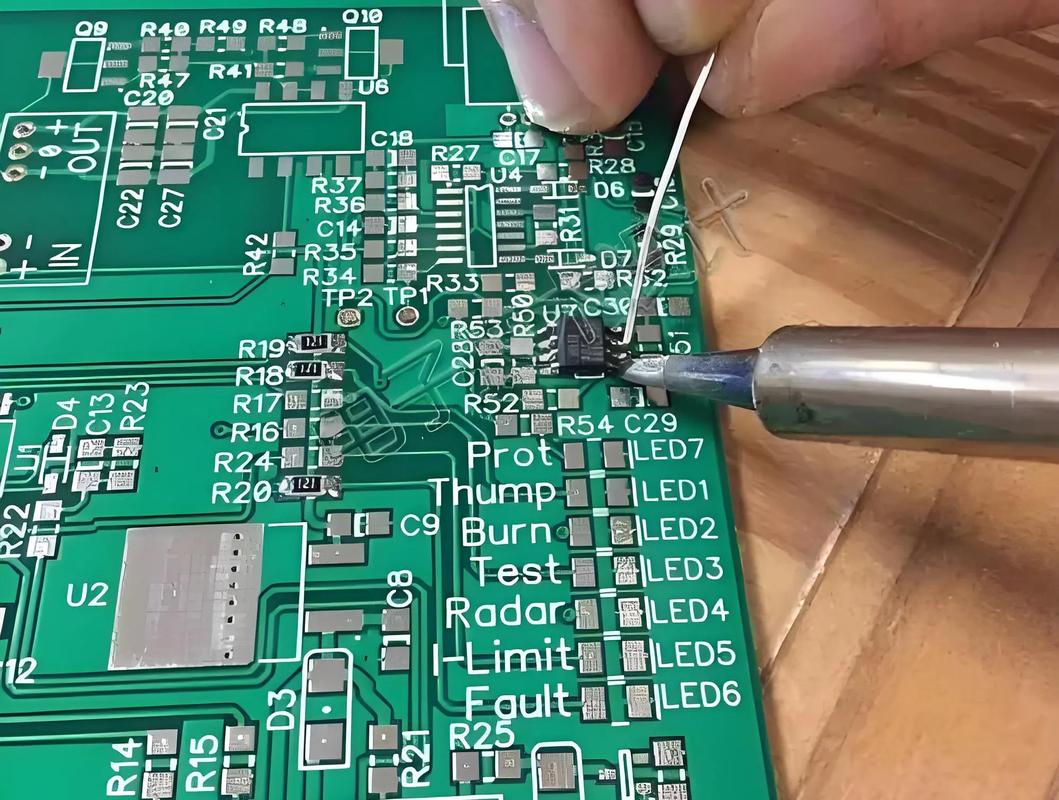

蒸汽焊的工艺流程可分为预处理、预热、焊接、冷却和后处理五个阶段,预处理阶段需对pcb进行清洁检查,去除表面氧化层和污染物,确保焊接质量,预热阶段将pcb加热至80-100℃,减少热冲击并激活焊膏中的助焊剂,焊接阶段是核心环节,pcb进入充满高温蒸汽的焊接腔体,在3-10秒内完成焊膏熔化和润湿过程,冷却阶段通过自然冷却或强制风冷使焊点快速凝固,避免焊点结晶粗大,后处理阶段包括清洗和检测,去除残留助焊剂并利用x-ray或aoi设备检查焊点质量。

与传统焊接技术相比,蒸汽焊具有多方面优势,加热效率显著提升,蒸汽潜热传递使焊接时间缩短至传统工艺的1/3-1/2,大幅提升生产效率,焊接质量更可靠,均匀的温度分布减少了虚焊、冷焊等缺陷,焊点一致性可达99.5%以上,第三,热冲击小,蒸汽冷凝过程具有缓冲作用,避免高温对精密元器件的损伤,特别适合焊接bga、qfp等敏感元件,第四,能耗成本较低,虽然蒸汽发生器功率较大,但由于加热时间短且热利用率高,综合能耗比波峰焊降低20%-30%,蒸汽焊采用去离子水作为介质,无有害气体排放,符合绿色制造要求。

蒸汽焊在高端电子制造领域具有广泛应用,在智能手机生产中,其可用于主控板、摄像头模组等高密度组件的焊接,解决0.4mm间距fpc的焊接难题,在汽车电子领域,适用于发动机控制单元(ecu)、传感器等模块的批量焊接,满足汽车级可靠性要求,在医疗设备方面,可用于植入式器械、监护仪等精密电子组件的焊接,确保生物相容性和长期稳定性,在航空航天领域,其应用于航空电子设备的焊接,通过精确控制热输入满足极端环境下的性能要求,蒸汽焊还可用于新能源电池、5g通信设备等新兴领域的pcb焊接。

尽管蒸汽焊具有诸多优势,但在实际应用中仍面临一些挑战,设备初期投资较高,一套完整的蒸汽焊系统成本约为传统回流焊的1.5-2倍,对中小企业形成一定门槛,对pcb设计和材料要求较严格,如多层板厚度需均匀,阻焊层耐温性需达160℃以上,蒸汽冷凝水的处理需特别注意,若残留水分可能导致电路板腐蚀或短路问题,针对这些挑战,未来蒸汽焊技术将向智能化、多功能化方向发展,通过引入机器视觉和ai算法,实现焊接参数的自动优化;开发集成预热、焊接、冷却的一体化设备,节省生产线空间;研究新型环保助焊剂与蒸汽的兼容性,进一步提升焊接质量。

为更直观展示蒸汽焊与传统工艺的性能对比,以下通过表格形式进行比较:

| 性能参数 | 蒸汽焊 | 波峰焊 | 回流焊 |

|---|---|---|---|

| 加热方式 | 蒸汽相变传热 | 熔融液态锡热传导 | 热风循环对流加热 |

| 焊接时间 | 3-10秒 | 3-5秒 | 30-90秒 |

| 温度均匀性 | ±2℃ | ±5℃ | ±3℃ |

| 热冲击 | 小 | 大 | 中等 |

| 适合元件类型 | 3mm间距ic、bga | 通孔元件、smd | smd、bga |

| 能耗(kw·h/块) | 5-1.0 | 2-1.8 | 8-1.5 |

| 设备成本 | 高(约80-120万元) | 中(约40-60万元) | 中(约50-70万元) |

随着电子制造向微型化、高密度化方向发展,蒸汽焊技术将凭借其独特优势在更多领域得到应用,通过持续优化设备性能、降低生产成本、提升智能化水平,蒸汽焊有望成为下一代pcb焊接的主流技术之一,为高端电子产品的可靠制造提供有力保障。

相关问答FAQs:

-

问:蒸汽焊与传统回流焊相比,在焊接高密度bga元件时有哪些具体优势?

答:蒸汽焊在焊接高密度bga元件时具有三大优势:一是相变传热使热量快速均匀渗透到bga底部焊点,有效解决"阴影效应"导致的虚焊问题;二是热冲击小,避免bga封装因温差过大产生开裂;三是焊接时间短(仅5-8秒),减少bga焊点与基板的热应力累积,显著提升焊点可靠性,实验数据表明,蒸汽焊焊接的bga组件在-55℃~125℃温度循环测试中,失效率比回流焊降低60%以上。 -

问:使用蒸汽焊时,如何防止pcb因冷凝水残留导致腐蚀或短路?

答:防止冷凝水残留需从工艺和设备两方面控制:工艺上采用分段冷却设计,在焊接腔体后部设置温度梯度区(从160℃降至80℃),使水分缓慢蒸发;设备上配备氮气吹扫模块,在pcb离开焊接腔体后立即用干燥氮气进行表面吹扫,去除残留水分;同时增加烘干工序,在焊接后通过80℃热风处理30秒,确保pcb完全干燥,建议使用防腐蚀助焊剂,并定期对pcb进行 conformal coating(三防漆)涂覆,形成长期保护膜。