光刻技术作为现代半导体制造的核心工艺,其发展水平直接决定了芯片制程的先进程度,在光刻技术的众多挑战中,光源无疑是突破瓶颈的关键难点之一,光源的性能不仅直接影响光刻机的分辨率、产率和可靠性,还深刻影响着芯片制造的良率和成本,本文将深入探讨光刻技术中光源的核心难点,分析其技术演进、技术挑战及未来发展方向。

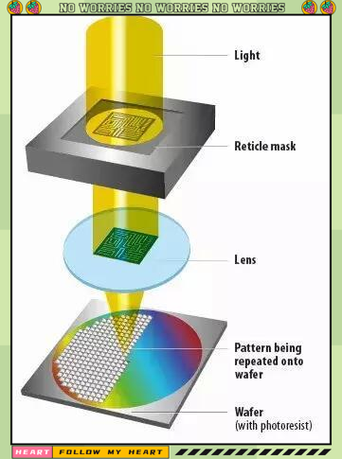

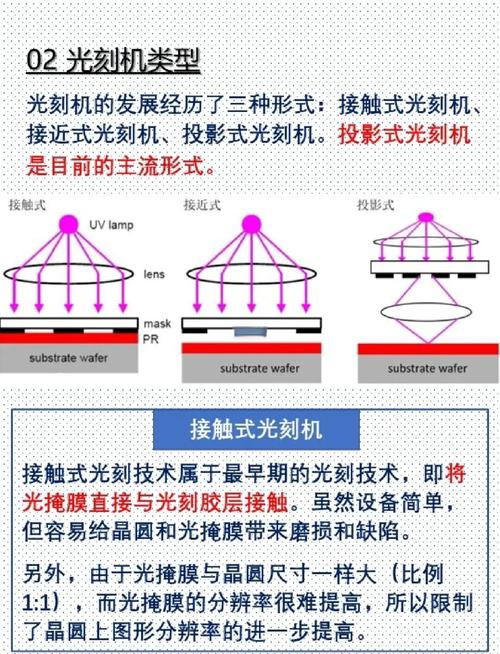

光刻技术的本质是通过光源将掩模版上的图形投影到硅片表面的光刻胶上,从而实现微纳图形的转移,根据光学衍射原理,分辨率(R)与光源波长(λ)成正比,与数值孔径(NA)成反比,即R=k₁λ/NA,其中k₁为工艺因子,取决于光刻工艺的复杂程度,这一公式揭示了光源波长对分辨率的直接影响——波长越短,分辨率越高,缩短光源波长一直是光刻技术发展的主线,波长的缩短并非一蹴而就,而是伴随着一系列技术难题。

光刻光源的技术演进历程,本质上是一部与物理极限和技术瓶颈斗争的历史,从早期的汞灯(g-line 436nm、i-line 365nm)到深紫外(DUV)的KrF 248nm和ArF 193nm,再到极紫外(EUV)的13.5nm,每一次波长的缩短都带来了革命性的技术突破,但也伴随着前所未有的挑战,当前,EUV光源已成为7nm及以下先进制程的标配,但其技术成熟度和稳定性仍是行业关注的焦点,高数值孔径EUV(High-NA EUV)光源的开发更是将光源难度推向新的高度,其目标波长仍为13.5nm,但通过提升NA(从0.33增至0.55)来进一步缩小分辨率,这对光源的亮度、稳定性和均匀性提出了更高要求。

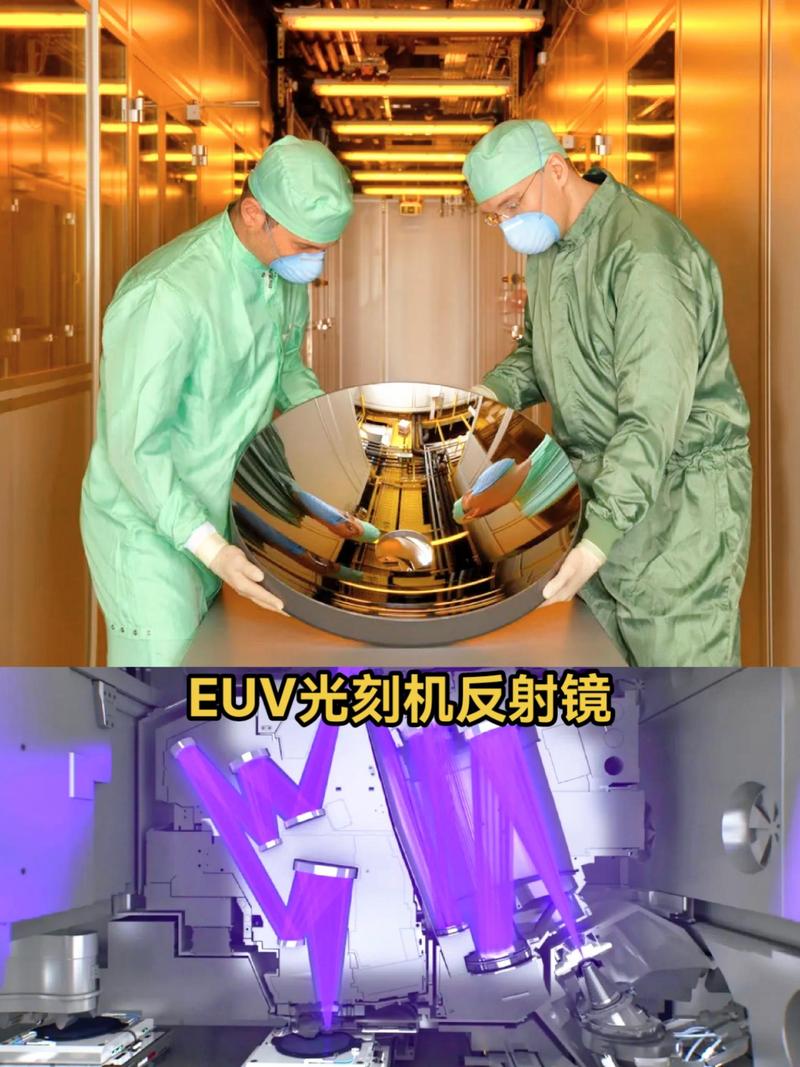

光刻光源的核心难点主要体现在以下几个方面:首先是光源亮度与功率,光刻产率(Throughput)与光源功率直接相关,而高分辨率又需要高亮度(Brightness)的光源,以EUV为例,其产生方式是通过高功率激光轰击锡靶,产生等离子体并辐射13.5nm极紫外光,这一过程的能量转换效率极低(通常低于1%),意味着要实现量产所需的500W以上平均功率,激光输入功率需高达数十千瓦,主流EUV光源供应商(如ASML)采用CO₂激光器,通过数万次的激光脉冲每秒轰击微小锡珠(直径约25μm),每次轰击产生约30mJ的EUV能量,这种高重复频率(5万-10万次/秒)的能量转换过程,对激光器的稳定性、锡滴的精确控制以及等离子体的均匀性都提出了极高要求,EUV光在光学系统中存在严重的吸收问题,需采用反射式掩模版和多层膜反射镜(如Mo/Si多层膜),这进一步降低了光能利用率,要求光源功率必须持续提升。

光源稳定性与均匀性,光刻工艺对光源的稳定性要求极高,功率波动需控制在极小范围内(lt;1%),否则会导致曝光剂量不一致,影响图形尺寸精度和套刻精度,以EUV光源为例,锡靶等离子体的产生过程存在随机性,每次激光轰击产生的EUV能量存在微小差异,需通过精密的控制系统实现能量均化,光源的均匀性(Uniformity)直接影响硅片上图形的一致性,特别是在大尺寸硅片(如300mm)的曝光中,需确保光斑强度分布均匀,避免边缘与中心区域的差异,这要求光源系统具备复杂的光束整形和均化技术,如采用蝇眼透镜(Fly-Eye Lens)等光学元件,将非均匀的等离子体辐射转化为均匀照明。

第三是光源污染与可靠性,EUV光源中的锡等离子体不仅会产生13.5nm的有用辐射,还会产生其他波长的杂散光(如可见光、红外光)以及锡的碎片和污染物,这些污染物会附着在光学元件(如投影物镜、掩模版)表面,导致透射率下降、反射率降低,甚至造成光学元件损伤,光源系统必须配备高效的污染物捕获和防护装置,如采用磁约束技术(Tin Debris Mitigation)引导锡碎片远离光学系统,并实时监测光学元件的污染情况,进行定期清洁或更换,高功率激光器、等离子体产生装置等核心部件的长期运行可靠性也是一大难点,需解决材料疲劳、热管理、部件寿命等问题。

第四是技术复杂性与成本,随着光源波长的缩短,系统的复杂性和成本呈指数级增长,以EUV光源为例,其集成了高功率激光器、真空环境、锡靶供给系统、等离子体产生装置、光束收集与传输系统、污染物控制系统等数十个子系统,涉及光学、机械、真空、材料、控制等多学科尖端技术,整个系统的制造成本高达数千万美元,且研发周期长(ASML开发EUV光源耗时超过15年),未来High-NA EUV光源的开发难度更大,其光学系统需要采用更复杂的多层膜设计和更精密的调节机构,成本将进一步攀升,这种高门槛使得只有少数企业能够掌握光刻光源技术,形成技术垄断。

为更直观地展示不同光刻光源的技术特点与难点,以下表格对比了主流光源的性能参数及核心挑战:

| 光源类型 | 波长(nm) | 分辨能力(NA=0.33) | 典型功率(W) | 核心技术难点 |

|---|---|---|---|---|

| 汞灯(i-line) | 365 | ~130nm | 5-10 | 光源稳定性、均匀性;光刻胶灵敏度 |

| KrF准分子激光 | 248 | ~90nm | 40-80 | 激光能量稳定性;光刻胶与光源匹配;光学材料透射率 |

| ArF准分子激光 | 193 | ~65nm | 120-200 | 浸没技术;光刻胶改进;多重曝光工艺复杂性 |

| EUV(13.5nm) | 5 | ~13nm(NA=0.33) | 500-1000 | 激光等离子体转换效率;锡靶控制与污染物防护;多层膜反射镜技术;高功率可靠性 |

| High-NA EUV | 5 | ~8nm(NA=0.55) | 待开发(>1000) | 光学系统复杂度;波像差控制;光源均匀性与亮度提升;成本与量产可行性 |

面对这些难点,全球科研机构和设备制造商正在持续探索创新解决方案,在EUV光源功率提升方面,通过优化激光脉冲波形、改进锡靶形状(如双锥形锡珠)、提升等离子体收集效率等方式,逐步将平均功率推向1000W以上;在污染物控制方面,开发新型磁约束技术和自清洁光学涂层,延长光学元件寿命;在成本控制方面,通过模块化设计、供应链优化和规模化生产降低制造成本,下一代光刻光源技术(如高能EUV、EUV光刻胶改进等)也在研究中,以进一步突破物理极限。

相关问答FAQs:

-

问:为什么EUV光源的波长选择13.5nm,而不是更短的波长?

答:13.5nm是Mo/Si多层膜反射镜的最高反射率波长区间(理论峰值约13.6nm),更短的波长(如X射线)虽然分辨率更高,但缺乏高效的光学反射材料,无法实现投影光刻所需的反射式光学系统,13.5nm可通过激光轰击锡靶产生,技术路径相对可行,因此成为EUV光源的“黄金波长”。 -

问:光刻光源的功率提升对芯片制造有何实际意义?

答:光源功率直接决定光刻机的产率(每小时可曝光的硅片数量),以EUV为例,500W功率的光刻机每小时可曝光约125片晶圆,而1000W功率可提升至200片以上,更高的产率意味着芯片制造成本的降低,同时也能满足先进制程大规模量产的需求,功率提升也为多重曝光工艺、高NA光学系统等新技术提供了能量保障,是芯片制造向更小节点迈进的关键支撑。