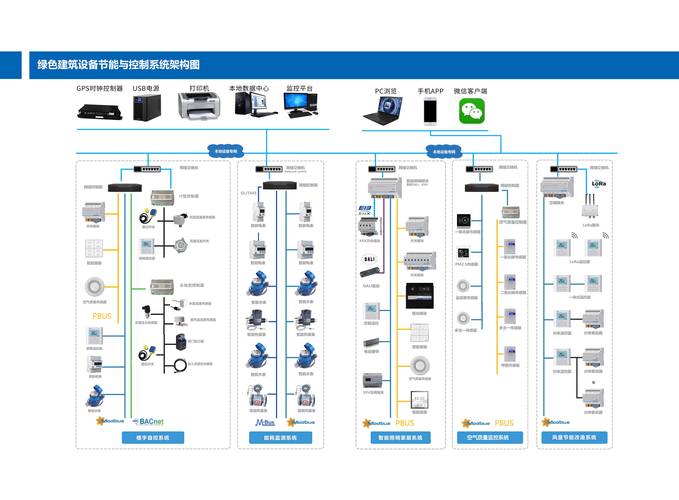

工业设备远程监控技术详解

什么是工业设备远程监控技术?

工业设备远程监控技术是指利用现代信息技术(如物联网、传感器、通信网络、云计算等),对分布在不同地理位置的工业设备进行实时数据采集、状态监测、故障诊断和远程控制的技术体系。

其核心目标是打破物理空间的限制,实现“运筹帷幄之中,决胜千里之外”的设备管理,从而提升设备的运行效率、可靠性和安全性,并降低运维成本。

核心技术组成

一个完整的工业设备远程监控系统通常由以下几个层次的技术构成,可以看作是一个“端-边-管-云-用”的架构。

-

感知层 - “端” (The Senses - End Devices)

- 传感器/数据采集器: 这是系统的“五官”,负责从设备上采集原始数据。

- 物理量传感器: 温度、压力、振动、位移、声音、湿度、流量等。

- 电气参数传感器: 电压、电流、功率、功率因数等。

- 智能仪表/PLC (可编程逻辑控制器): 直接从设备控制系统读取更高层次的数据和状态。

- 边缘计算网关: 这是系统的“神经中枢”,负责初步处理数据。

- 功能: 数据协议转换(如Modbus, CAN转MQTT/HTTP)、数据清洗与过滤、边缘AI分析(实时告警、异常检测)、本地数据缓存、安全加密。

- 作用: 减少云端数据传输压力,降低网络带宽需求,实现快速响应。

- 传感器/数据采集器: 这是系统的“五官”,负责从设备上采集原始数据。

-

网络层 - “管” (The Nerves - Connectivity)

(图片来源网络,侵删)

(图片来源网络,侵删)- 负责将感知层采集到的数据安全、可靠地传输到云端,根据应用场景和成本选择不同的通信技术。

- 有线方式:

- 以太网: 适用于工厂内部固定设备,速度快、稳定。

- 光纤: 适用于长距离、高带宽、抗电磁干扰的环境。

- 无线方式:

- Wi-Fi: 适用于厂区内高带宽、短距离的移动设备或固定设备。

- 蜂窝网络 (4G/5G): 适用于设备分布广、移动性强或部署有线网络困难的场景,5G以其高带宽、低时延的特性,为实时控制和高清视频监控提供了可能。

- LoRaWAN / NB-IoT: 适用于低功耗、广覆盖、小数据量的场景,如环境监测、管道状态监测等。

-

平台层 - “云” (The Brain - Cloud Platform)

- 这是系统的“大脑”,负责数据的存储、处理、分析和价值挖掘。

- 核心功能:

- 数据接入与存储: 接收来自各种网络的海量数据,并安全、持久地存储(时序数据库如InfluxDB、TDengine是常用选择)。

- 设备管理: 对所有接入的设备进行注册、认证、状态监控和远程控制。

- 数据分析与处理: 利用大数据和AI算法对历史数据和实时数据进行分析,实现趋势预测、故障诊断、能耗分析等。

- 可视化: 通过仪表盘、3D模型、数字孪生等方式直观展示设备状态和工厂全貌。

- 告警与通知: 当设备出现异常时,通过短信、邮件、APP推送等方式及时通知相关人员。

-

应用层 - “用” (The Actions - Applications)

- 这是系统的“手脚”,面向不同角色的用户,提供具体的应用服务。

- 主要应用:

- SCADA系统 (数据监控与采集): 实时监控设备运行,提供基本的控制和报警功能。

- MES系统 (制造执行系统): 将设备数据与生产计划、质量管理等业务流程结合。

- CMMS/EAM系统 (计算机化维护管理系统/企业资产管理系统): 实现预测性维护,自动生成工单,管理备品备件。

- 移动端APP: 让工程师和管理人员可以随时随地通过手机查看设备状态、接收告警、进行远程操作。

主要应用场景

-

预测性维护

- 传统模式: 定期保养或坏了再修(被动维修),成本高、停机时间长。

- 远程监控模式: 通过分析振动、温度等数据的变化趋势,提前数周甚至数月预测设备可能发生的故障(如轴承磨损、电机过热),并安排在非生产时间进行精准维修,避免意外停机,这是远程监控技术最核心、价值最高的应用。

-

远程运维与诊断

(图片来源网络,侵删)

(图片来源网络,侵删)- 场景: 设备出现故障,但专家或工程师不在现场。

- 实现: 现场人员通过系统将设备实时数据、运行日志、甚至视频画面传回给专家中心,专家无需亲赴现场,即可远程诊断问题,甚至指导现场人员操作,或直接通过系统下发指令进行调整,这极大地缩短了故障处理时间,降低了差旅成本。

-

生产过程优化

通过对关键设备能耗、效率、产出等数据的长期监控和分析,发现生产瓶颈和能耗浪费点,从而优化工艺参数,提升整体生产效率和能源利用率。

-

资产追踪与管理

对于移动设备(如AGV小车、工程机械、运输车辆),通过GPS和传感器可以实时追踪其位置、运行状态和油耗,实现高效的资产调度和管理。

-

安全与环境监控

在危险或人难以到达的区域(如矿井、化工厂),部署远程监控设备,实时监测有毒气体浓度、设备压力、温度等关键安全指标,一旦超标立即报警,保障人员安全。

面临的挑战与解决方案

-

挑战:异构设备兼容性

- 问题: 工厂内的设备品牌、型号、通信协议五花八门,难以统一接入。

- 解决方案: 采用强大的边缘计算网关,支持多种工业协议转换,或通过OPC UA等标准化协议实现设备互联互通。

-

挑战:网络安全

- 问题: 将工业设备连接到互联网,使其暴露在病毒、黑客的攻击之下,可能导致生产中断甚至安全事故。

- 解决方案:

- 纵深防御: 网络隔离(DMZ区)、防火墙、入侵检测系统。

- 设备安全: 对设备进行身份认证、数据传输加密(TLS/SSL)、固件安全更新。

- 平台安全: 严格的访问控制、数据加密存储、安全审计日志。

-

挑战:数据量与带宽

- 问题: 高频采集的数据量巨大,对网络带宽和云端存储/计算能力提出极高要求。

- 解决方案:

- 边缘计算: 在网关端进行数据预处理,只上传有价值的数据或告警信息。

- 数据压缩: 采用高效的数据压缩算法。

- 分级存储: 热数据(近期高频数据)存高性能数据库,冷数据(历史低频数据)存低成本对象存储。

-

挑战:投资回报率

- 问题: 初期部署传感器、网关和云平台需要一定的投入,企业会担心成本回收问题。

- 解决方案: 从高价值、易出问题的关键设备入手,逐步推广,通过量化预测性维护带来的停机损失减少、维修成本降低等收益,来证明其价值。

未来发展趋势

- 与数字孪生深度融合: 远程监控系统不再是2D图表,而是构建与物理设备完全对应的3D/高保真数字模型,所有实时数据都映射到数字模型上,实现虚实同步,为仿真、优化和培训提供强大的平台。

- AI与机器学习深度应用: AI将从“事后分析”走向“事中预警”和“事前预测”,更复杂的算法将能识别出人类难以发现的微弱异常模式,实现更精准的故障预测和根因分析。

- 5G与边缘计算的普及: 5G的低时延特性将使得远程实时控制(如远程手术机器人、高危环境下的远程操作)成为可能,边缘计算将变得更加智能,承担更多实时分析和决策任务。

- 从监控到自主决策: 系统将不仅仅“发现问题”,而是能够“自主解决问题”,根据预测结果自动调整设备运行参数,或在检测到异常时自动切换到备用设备,实现更高水平的自动化和智能化。

工业设备远程监控技术是工业智能化的基石,它通过打通“物理设备”与“数字世界”的连接,将传统的、被动的工业维护模式,转变为主动的、预测的、智能的模式,虽然面临兼容性、安全等挑战,但随着5G、AI、数字孪生等技术的不断成熟,其应用前景将无比广阔,是推动制造业转型升级、实现高质量发展的关键引擎。